本質的に、DC(直流)スパッタリングは、金属などの電気伝導性材料の薄膜を成膜するために使用される費用対効果の高い技術です。対照的に、RF(高周波)スパッタリングは、DCプロセスに内在する技術的制限を克服するために交流を使用することで、セラミックスのような非伝導性、つまり絶縁性材料を成膜できる、より汎用性の高い方法です。

DCスパッタリングとRFスパッタリングの基本的な選択は、ターゲット材料の電気的特性に帰着します。DCスパッタリングは導体のみに機能しますが、RFスパッタリングは導体と絶縁体の両方に機能し、ターゲット表面での電荷蓄積という重要な問題を解決します。

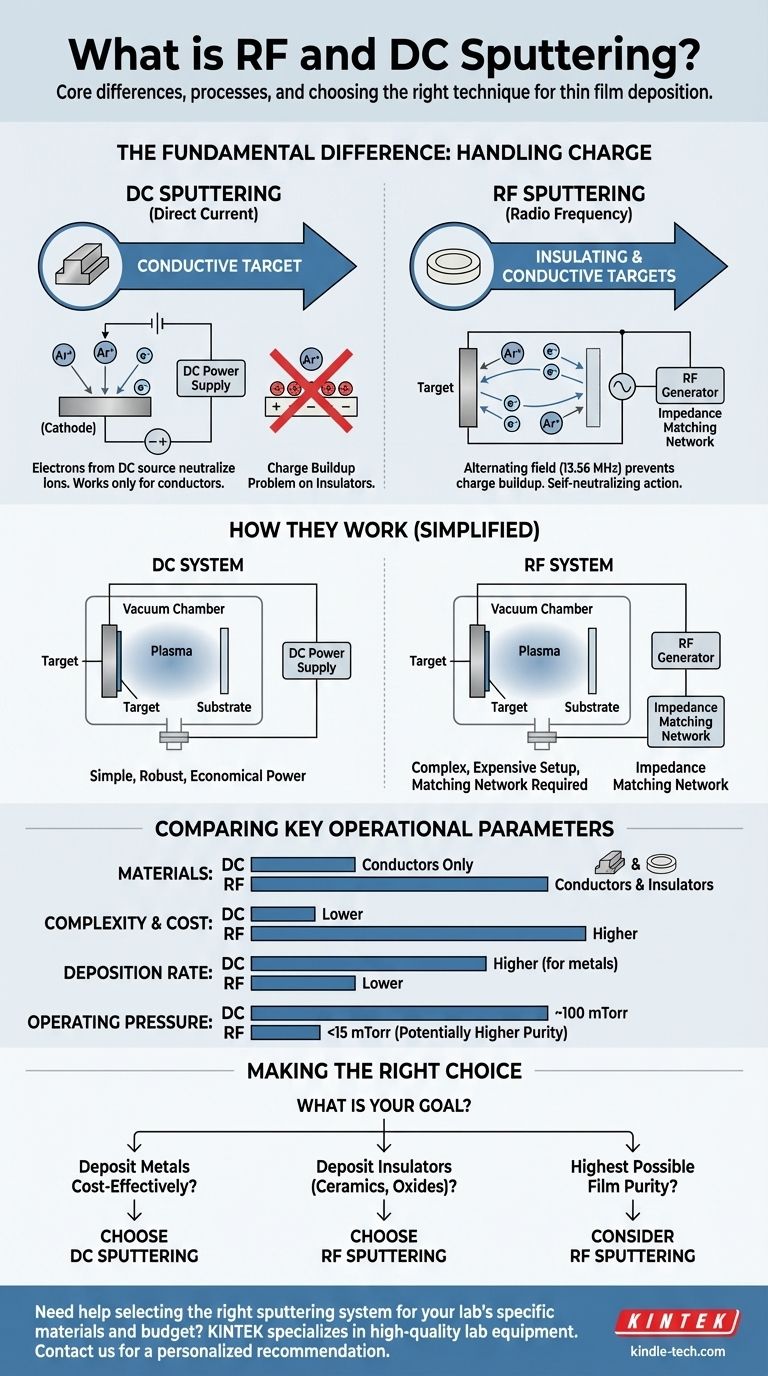

根本的な違い:電荷の処理

これら2つの物理気相成長(PVD)技術の主な違いは、成膜されるターゲット材料にどのようにエネルギーを与えるかという点にあります。これは、ターゲットの電気伝導能力によって決まります。

DCスパッタリングの仕組み

DCスパッタリングシステムでは、高DC電圧が真空チャンバーに印加されます。膜の供給源であるターゲット材料は、陰極(負極)として機能します。

通常アルゴンガスが導入され、イオン化されて正イオンと電子のプラズマが生成されます。これらの正イオンは負に帯電したターゲットに向かって加速され、十分な力で衝突して原子をはじき飛ばし(「スパッタリング」)、成膜します。

このプロセスは、ターゲットが電気伝導性である限り効率的に機能します。DC電源からの電子の一定の流れが、ターゲットに到達する正イオンを中和し、プロセスを継続させます。

電荷蓄積の問題

非伝導性(絶縁性)ターゲットをDC電源で使用しようとすると、「電荷蓄積」と呼ばれる問題が発生します。

正イオンはターゲットに衝突しますが、材料が絶縁体であるため、正電荷は中和されません。ターゲット表面は急速に正に帯電し、スパッタリングプロセスを継続するために必要なイオンを反発させ、事実上成膜を停止させます。

RFスパッタリングの解決策

RFスパッタリングは、DC電源を高周波AC電源(通常は13.56 MHzに固定)に置き換えることで、電荷蓄積の問題を解決します。これは無線周波数帯域であるため、この名前が付けられています。

電界の急速な交互作用により、ターゲットは各サイクル中に正イオンと電子によって交互に衝撃を受けます。電子衝撃フェーズは、イオン衝撃フェーズ中に蓄積される正電荷を効果的に中和します。

この「自己中和」作用により電荷蓄積が防止され、絶縁材料の連続的で安定したスパッタリングが可能になります。RF電力をプラズマに効率的に伝達するには、特別なインピーダンス整合ネットワークが必要であり、DCセットアップよりもシステムが複雑になります。

主要な動作パラメータの比較

材料の種類に加えて、RFスパッタリングとDCスパッタリングは、膜品質、コスト、効率に影響を与えるいくつかの重要な動作面で異なります。

電源と複雑さ

DCスパッタリングシステムは、シンプルで堅牢かつ経済的な高電圧DC電源を使用します。

RFスパッタリングシステムは、プラズマへの電力伝達を管理するために、RFジェネレーターとインピーダンス整合ネットワークを含む、より複雑で高価なセットアップを必要とします。

システム圧力

DCスパッタリングは通常、安定したプラズマを維持するために高圧(例:約100 mTorr)で動作します。

RFスパッタリングは、はるかに低い圧力(例:15 mTorr未満)でプラズマを維持できます。これは、チャンバー内のガス原子が少ないため、スパッタされた原子が基板に向かう途中で衝突する可能性が低くなり、より直接的な成膜経路と潜在的に高純度の膜が得られるため有利です。

成膜速度

金属の場合、DCスパッタリングは一般的に高い成膜速度を提供し、より効率的です。

RFスパッタリングは、同じ材料の場合、DCスパッタリングと比較して通常低いスパッタ収率と成膜速度を持ちます。これは、交互の電子とイオンの衝撃サイクルで消費されるエネルギーが原因の一部です。

トレードオフの理解

スパッタリング技術の選択には、能力と複雑さ、コストのバランスを取ることが含まれます。どちらの方法も普遍的に優れているわけではなく、異なるタスクのために設計されたツールです。

DCスパッタリングの限界:材料

DCスパッタリングの最大の欠点は、誘電体(絶縁体)材料を成膜できないことです。このため、多くの一般的なセラミックス、酸化物、ポリマーを含むアプリケーションには不向きです。

RFスパッタリングの欠点:コストと速度

RFスパッタリングの汎用性に対する主なトレードオフは、コストと複雑さの増加です。RF電源と整合ネットワークは、DC対応品よりも大幅に高価です。

さらに、一般的に低い成膜速度はプロセス時間を増加させ、特に大規模生産環境ではスループットに影響を与える可能性があります。

アプリケーションに適した選択をする

あなたの決定は、成膜する必要がある材料と、プロジェクトの予算および性能要件によって直接導かれるべきです。

- 金属やその他の導電性材料を費用対効果高く成膜することが主な目的の場合:DCスパッタリングは、そのシンプルさ、高い成膜速度、経済的効率性から、明確で標準的な選択肢です。

- セラミックスや酸化物などの絶縁性材料を成膜することが主な目的の場合:RFスパッタリングは必要かつ効果的な解決策であり、DCスパッタリングは実行可能な選択肢ではありません。

- 可能な限り最高の膜純度と密度を達成することが主な目的の場合:RFスパッタリングは、より低い圧力で動作できるため、ガスが膜に混入するのを減らし、一部の金属に対しても利点を提供する可能性があります。

最終的に、ターゲット材料の電気的性質を理解することが、目標に適したスパッタリング技術を選択するための鍵となります。

まとめ表:

| 特徴 | DCスパッタリング | RFスパッタリング |

|---|---|---|

| 最適対象 | 導電性材料(金属) | 絶縁性および導電性材料(セラミックス、酸化物) |

| 複雑さ&コスト | 低い | 高い(RFジェネレーターと整合ネットワークが必要) |

| 成膜速度 | 高い | 低い |

| 動作圧力 | 高い(約100 mTorr) | 低い(15 mTorr未満) |

| 主な利点 | 金属向けに費用対効果が高い | 絶縁材料を成膜できる |

あなたの研究室の特定の材料と予算に合った適切なスパッタリングシステムの選択でお困りですか?

KINTEKでは、導電性材料と絶縁性材料の両方に対応したスパッタリングシステムを含む、高品質の実験装置の提供を専門としています。当社の専門家が、研究や生産のニーズに合わせた精密で高純度の薄膜を実現するための最適なソリューションを選択するお手伝いをいたします。

今すぐお問い合わせください。お客様のアプリケーションについて話し合い、パーソナライズされた推奨事項を入手しましょう!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機