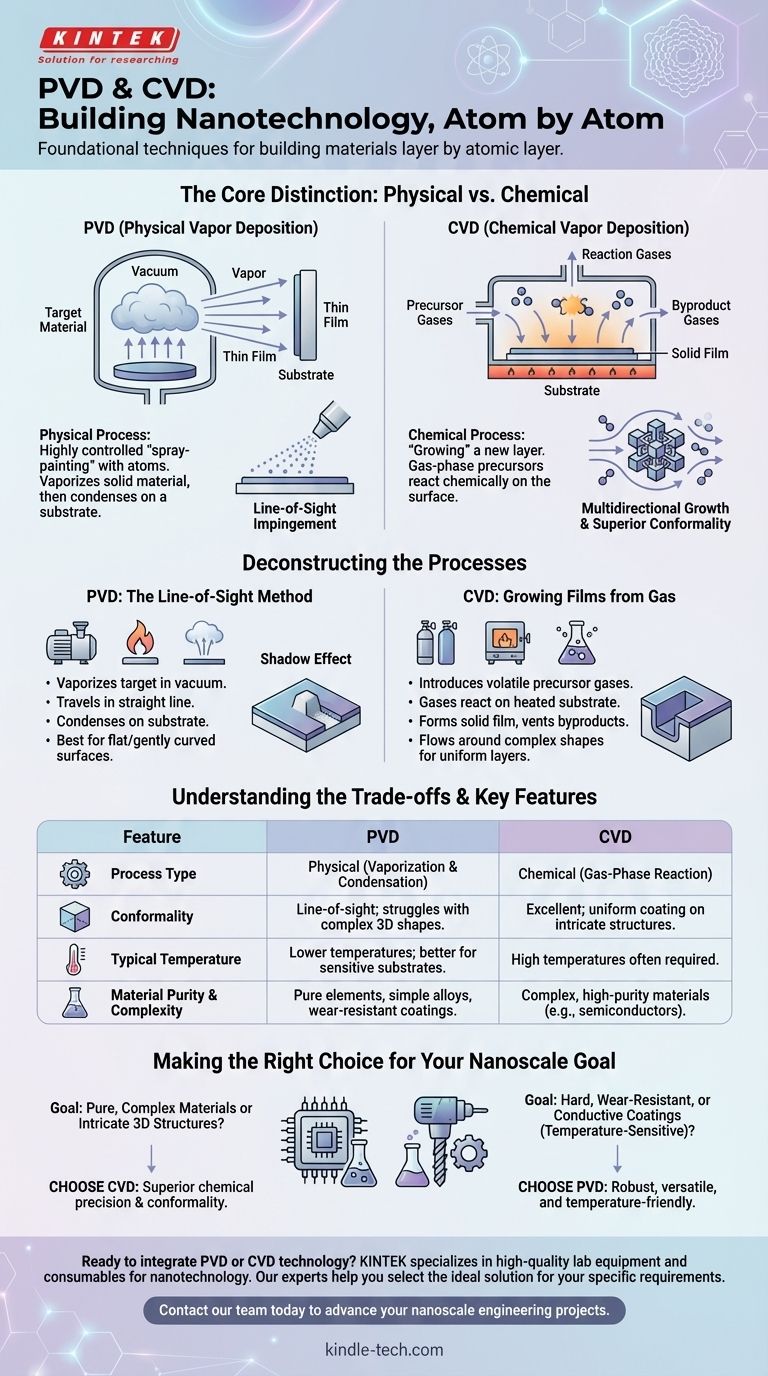

ナノテクノロジーの中心には、原子層ごとに材料を構築する能力があります。物理気相成長(PVD)と化学気相成長(CVD)は、これを達成するための2つの基本的な技術です。PVDは、固体材料を蒸発させ、それを基板上に凝縮させることで薄膜を堆積させる物理プロセスであり、CVDは、気相前駆体を使用して反応させ、基板表面に直接固体膜を形成する化学プロセスです。

核となる区別は単純です。PVDは原子による高度に制御された「スプレー塗装」のようなもので、物理的な材料が直線的に移動して表面をコーティングします。CVDは、ガスが表面で化学的に反応して、下から固体膜を「成長」させるようなものです。

プロセスの分解:物理的 vs. 化学的

ナノテクノロジーにおけるそれらの役割を真に理解するためには、それらの根本的に異なるメカニズムを理解する必要があります。一方は輸送のプロセスであり、もう一方は創造のプロセスです。

物理気相成長(PVD):視線法

PVDは、化学反応が一切発生しない純粋な物理プロセスです。このプロセスには、真空チャンバー内でソース材料(「ターゲット」)を蒸発させることが含まれます。

この蒸気は直線的に移動し、基板として知られるターゲットオブジェクト上に凝縮します。これを、逆さまの微細なサンドブラスターと考えてください。

蒸気は直線的に移動するため、PVDは視線衝突技術と見なされます。これは、平坦または緩やかに湾曲した表面のコーティングに非常に効果的です。

化学気相成長(CVD):ガスから膜を成長させる

CVDは根本的に化学プロセスです。加熱された基板を含む反応チャンバーに、1つ以上の揮発性前駆体ガスを導入することから始まります。

これらのガスは、高温の基板表面で分解および反応し、新しい固体薄膜を形成する化学変化を起こします。副生成物ガスはその後排気されます。

PVDとは異なり、CVDのガスは複雑な形状の周りを流れることができ、多方向性プロセスになります。これにより、複雑な構造上に非常に均一な層を作成することができます。

トレードオフの理解

PVDとCVDの選択は決して恣意的ではありません。それは、特定の材料要件、基板の特性、および望ましい結果によって決定されます。

コンフォーマリティとカバレッジ

CVDの多方向性でガスベースの性質は、優れたコンフォーマリティをもたらします。これは、影や薄い箇所なしに、複雑な3次元ナノスケール構造上に完全に均一な膜を堆積できることを意味します。

PVDの視線性質は、複雑な形状には苦戦します。突出した特徴は蒸気流を遮断し、コーティングが薄いか存在しない「影」を作り出す可能性があります。

プロセス温度と基板適合性

CVDは、基板表面で必要な化学反応を開始するために、非常に高い温度を必要とすることがよくあります。この熱は、プラスチックや既存の電子部品などの敏感な材料を損傷する可能性があります。

多くのPVDプロセスは、はるかに低い温度で実行できます。これにより、PVDは、CVDの熱応力に耐えられない幅広い基板に適しています。

材料の純度と複雑さ

CVDは、金属間酸化物や多成分ハイブリッド構造など、非常に純粋で複雑な材料の作成に優れています。化学反応の精度により、膜の組成と結晶構造を細かく制御できます。

PVDは、純粋な元素や単純な合金を堆積させるための、より直接的な方法です。多くのアプリケーションに優れていますが、CVDで可能な複雑な化学量論を達成することはより困難です。

ナノスケールの目標に合った適切な選択をする

ナノエレクトロニクスから保護コーティングまで、あらゆるナノテクノロジーアプリケーションの成功には、正しい堆積方法を選択することが不可欠です。

- 高純度で複雑な半導体材料を作成したり、複雑な3D構造を均一にコーティングしたりすることが主な焦点である場合:CVDは、その化学的精度と優れたコンフォーマリティにより、多くの場合、優れた選択肢となります。

- 硬く、耐摩耗性のある、または導電性のコーティングを表面に適用することが主な焦点である場合(特に温度に敏感な表面の場合):PVDは、堅牢で汎用性が高く、多くの場合、より直接的なソリューションを提供します。

物理堆積と化学成長のこの根本的な違いを理解することが、原子スケールで材料を設計するための第一歩です。

要約表:

| 特徴 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセスタイプ | 物理的(蒸発と凝縮) | 化学的(気相反応) |

| コンフォーマリティ | 視線;複雑な3D形状には苦戦 | 優れている;複雑な構造に均一なコーティング |

| 一般的な温度 | 低温;敏感な基板に適している | 高温が必要な場合が多い |

| 最適な用途 | 純粋な元素、単純な合金、耐摩耗性コーティング | 複雑な高純度材料(例:半導体) |

PVDまたはCVD技術を研究室に導入する準備はできていますか?

適切な堆積方法を選択することは、研究または生産の成果にとって非常に重要です。KINTEKは、ナノテクノロジーアプリケーション向けの高品質な実験装置と消耗品の提供を専門としています。当社の専門家が、材料の純度、基板の適合性、コーティング性能に関するお客様の特定の要件を満たす理想的なPVDまたはCVDソリューションの選択をお手伝いします。

当社のソリューションがお客様のナノスケールエンジニアリングプロジェクトをどのように推進できるかについて、今すぐ当社のチームにお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉