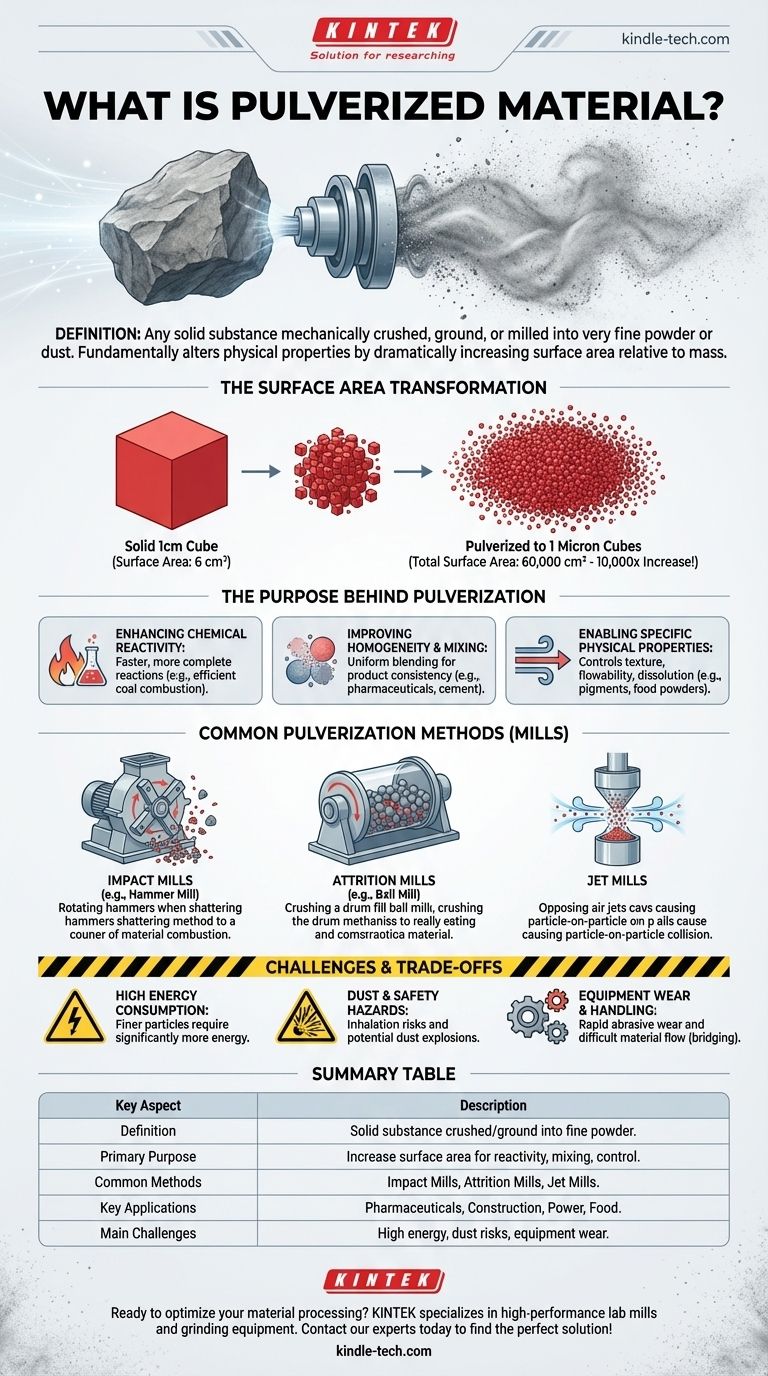

簡単に言えば、粉砕物とは、機械的に粉砕、研磨、または粉砕されて非常に細かい粉末や塵の形態になった固体物質のことです。このプロセスは、材料の物理的特性、特に質量に対する表面積を劇的に増加させることによって、根本的に変化させます。この変化は単に何かを小さくすることではなく、幅広い産業用途での可能性を解き放つための重要なステップです。

粉砕は、材料の化学反応性を高め、混合能力を向上させ、最終製品での挙動を制御するために、材料の物理的状態を変化させることを目的とした基本的なエンジニアリングプロセスです。粉末を生成する目的を理解することが、その産業上の重要性を把握する鍵となります。

粉砕の背後にある目的

材料を粉砕するという決定は、その核となる特性を操作する必要性によって推進されます。その構造を分解することにより、材料がどのように振る舞い、環境と相互作用するかを正確に制御できるようになります。

表面積の最大化

固体の塊を数十億個の微細な粒子に砕くことで、露出する総表面積が大幅に増加します。これは粉砕の最も重要な結果です。

例えば、1センチメートルの立方体の表面積は6 cm²です。これを一辺が1マイクロメートルの立方体に粉砕すると、総表面積は60,000 cm²に増加し、10,000倍の増加となります。

化学反応性の向上

より多くの表面積が露出することで、化学反応はより速く、より完全に起こることができます。この原理は多くのプロセスで不可欠です。

石炭火力発電所では、微粉炭の粉塵は可燃性ガスとほぼ同じ効率と速さで燃焼し、大きな石炭の塊を燃やすよりもはるかに効果的にエネルギーを放出します。

均一性と混合の改善

微粉末は、より大きく不規則な顆粒よりもはるかに均一にブレンドできます。これは製品の一貫性を確保するために不可欠です。

製薬分野では、有効成分を粉砕して、すべての錠剤が全く同じ用量を含むようにします。建設分野では、セメントは粉砕された粉末であり、砂、砂利、水と均一に混合されて強固なコンクリートを生成する必要があります。

特定の物理的特性の実現

粉砕された粒子のサイズと形状は、テクスチャ、流動性、溶解速度などの最終製品の特性に直接影響します。

塗料用の顔料は、色の不透明度と仕上がりを決定する特定の粒子サイズを達成するために粉砕されます。食品製造において、小麦粉やココアパウダーのきめ細かさは、制御された粉砕の直接的な結果です。

一般的な粉砕方法

粉砕に使用される機械は、材料の硬度、目的の粒子サイズ、および必要な生産量に基づいて選択されます。これらの機械は一般にミルとして知られています。

インパクトミル(打撃式粉砕機)

ハンマーミルなどのこれらのミルは、高速回転するハンマーやバーを使用して、衝突時に材料を粉砕します。これらは脆い材料に効果的であり、大容量の粗〜中程度の粉砕によく使用されます。

アトリションミル(摩耗式粉砕機)

ボールミルなどのアトリションミルは、硬い粉砕メディア(例:鋼球やセラミックシリンダー)で満たされた回転ドラムを使用します。材料は衝突するメディア間で粉砕され、この方法は非常に硬く研磨性の高い物質に最適です。

ジェットミル(気流粉砕機)

ジェットミルでは、高速度の圧縮空気またはガスの流れを使用して粒子を加速させ、それらが互いに衝突するようにします。この粒子同士の衝突により、製薬やエレクトロニクスのような高純度用途でしばしば要求される、汚染が最小限の非常に微細で均一な粉末が生成されます。

トレードオフと課題の理解

粉砕は非常に有用ですが、重大な操作上の考慮事項と固有のリスクを伴うプロセスです。

高いエネルギー消費

固体材料を微粉末に粉砕することは、エネルギー集約的なプロセスです。目的の粒子サイズが微細になるほど、より多くのエネルギーが必要となり、しばしば主要な運用コストとなります。

粉塵と安全上の危険

微粉末は2つの主要なリスクをもたらします。1つ目は作業員の吸入による危険です。2つ目は、多くの有機物または金属粉末は非常に可燃性であり、空気中に浮遊中に着火すると壊滅的な粉塵爆発を引き起こす可能性があることです。

困難な材料ハンドリング

超微細材料は、保管と輸送が困難な場合があります。それらは固結したり、ホッパーからスムーズに流れなくなったり(「ブリッジング」として知られる現象)、容易に空気中に舞い上がったりして、製品の損失や汚染につながる可能性があります。

装置の摩耗とメンテナンス

絶え間ない衝撃と摩耗により、特に鉱物やセラミックスのような硬い材料を処理する場合、粉砕装置は急速に摩耗します。これは高いメンテナンスコストと生産停止時間につながります。

プロセスと目標のマッチング

粉砕に最適なアプローチを選択することは、材料の目的とする結果と許容できる運用上のトレードオフに完全に依存します。

- 主な焦点が最大の化学反応性である場合: 発電や高度な触媒用途において、ジェットミルなどのエネルギー集約的な方法を使用して、可能な限り最小かつ最も均一な粒子サイズを目指します。

- 主な焦点が一貫した混合と投与量である場合: 製薬、食品、化学産業など、製品の均一性が譲れない分野では、粒子サイズ分布の厳密な制御を優先します。

- 主な焦点が費用対効果の高い大量処理である場合: 鉱物処理、リサイクル、骨材生産の初期段階に適した、インパクトミルやジョークラッシャーなどの堅牢で高スループットな方法を使用します。

結局のところ、粉砕は、特定の産業ニーズを満たすために材料の基本的な特性を戦略的に調整する変革的なプロセスです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 定義 | 細かい粉末または塵に粉砕/研磨された固体物質。 |

| 主な目的 | 反応性、混合性、制御性を高めるために表面積を増加させる。 |

| 一般的な方法 | インパクトミル、アトリションミル(例:ボールミル)、ジェットミル。 |

| 主な用途 | 製薬、建設、発電、食品製造。 |

| 主な課題 | 高いエネルギー消費、粉塵爆発のリスク、装置の摩耗。 |

材料処理の最適化の準備はできましたか? 目的の粒子サイズ、反応性、混合性を研究室または生産ラインで達成するには、適切な粉砕装置が不可欠です。KINTEKは、お客様固有の材料の課題に合わせて調整された高性能ラボミルおよび粉砕装置を専門としています。今すぐ専門家にご連絡いただき、お客様の用途に最適なソリューションを見つけてください!

ビジュアルガイド

関連製品

- 実験室用ハイスループット組織粉砕機

- ラボ用ハイブリッド組織粉砕機

- スクリューフィーダー付き液体窒素クライオジェニックグラインダーミルクライオミル

- アルミナジルコニア製グラインディングジャー・ボール付きラボ用ボールミル

- 低温水冷タッチスクリーン振動超微粉砕機

よくある質問

- 乾燥した酸化イットリウム前駆体材料の粉砕にアルミナ乳鉢が使用されるのはなぜですか?最大限の純度と品質を確保する

- ボールミルシリンダーの回転速度の重要性とは?最大限の粉砕効率を引き出す

- サンプル粉砕とは何ですか?適切なサンプル調製で正確な分析を実現する

- LLZO作製におけるボールミルの主な機能は何ですか?全固体電池のスラリー均一性をマスターする

- 高度な撹拌・混合システムの重要性とは?炭素回収と反応効率の最大化

- 粉砕における粒度分布に影響を与える要因は?正確な制御のためのコアパラメータを習得する

- 実験室用グラインダーとふるいは、サンプル前処理においてどのような役割を果たしますか?高精度腐食分析を保証する

- ボールミルとコロイドミルの違いは何ですか?プロセスに適したミルを選びましょう