X線蛍光(XRF)分析において、粒子径は結果の正確性と再現性に直接影響を与える重要な変数です。 不均一または大きすぎる粒子は、測定に大きな誤差をもたらす非均質なサンプルを作成します。プレス成形ペレットの分析では、分析面が密で均一であり、バルク材料を真に代表するように、サンプルを50マイクロメートル(µm)未満の粒子径に粉砕することが標準的な推奨事項です。

中心的な問題は、XRFが表面に敏感な技術であるということです。サンプル調製の目標は、単に粒子を小さくすることではなく、物理的な不一致を排除する完全に均質な表面を作成することです。なぜなら、これらの効果は、わずかな化学的変動よりもX線信号を歪める可能性があるからです。

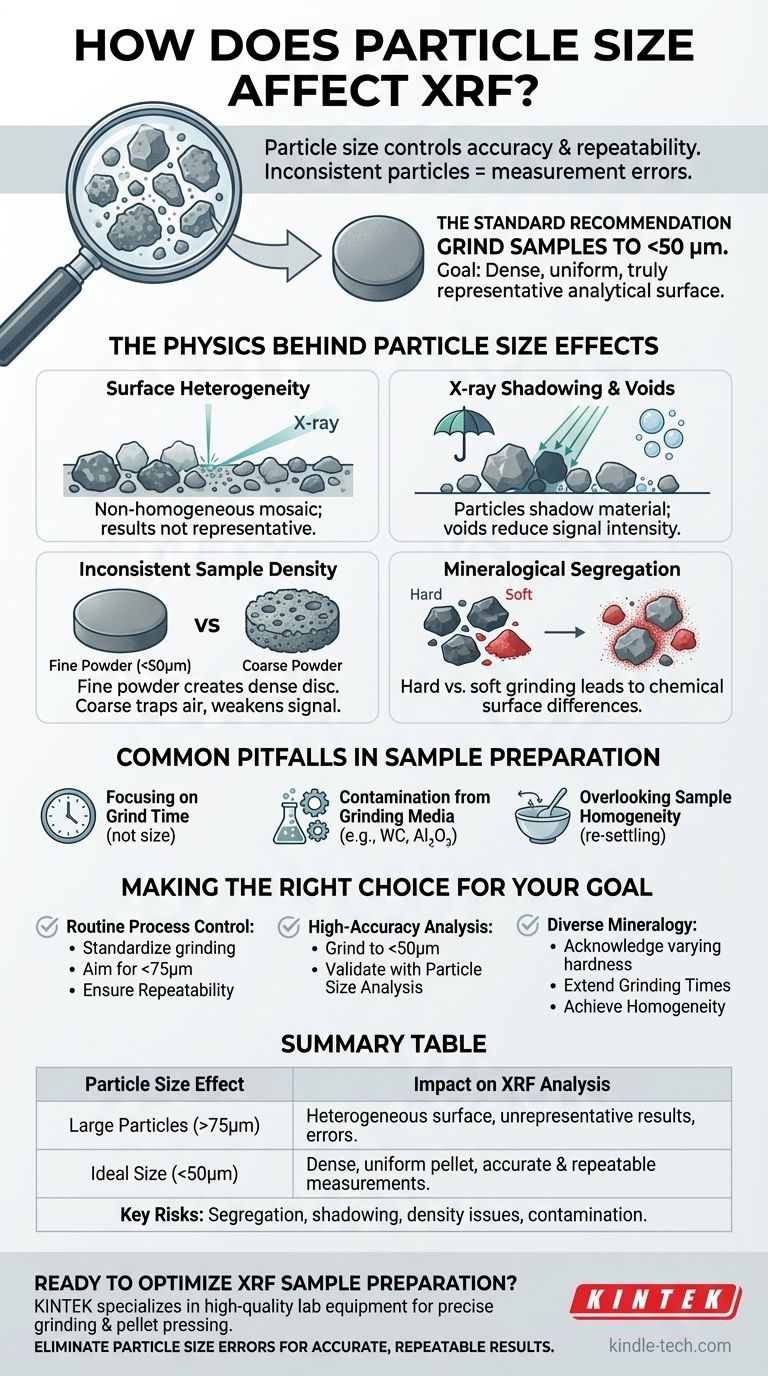

粒子径効果の背後にある物理学

粒子径がなぜそれほど影響力があるのかを理解するには、X線ビームがサンプルとどのように相互作用するかを見る必要があります。分析深度は非常に浅いため、表面の状態が測定全体の品質を決定します。

表面不均一性の問題

XRFは、分析されている小さな領域がサンプルの他の部分と同一であることを前提としています。異なる鉱物からなる大きな粒子がある場合、表面はランダムなモザイクになります。X線ビームが、ある元素が豊富な粒子に当たり、その隣にある別の粒子を避ける可能性があり、サンプル全体を代表しない結果につながります。

X線遮蔽と空隙

X線ビームを一定の雨のように想像してください。大きな粒子は傘のように機能し、その下の物質を「遮蔽」して蛍光を発するのを防ぎます。粗く不規則な粒子間の隙間や空隙は、サンプルの有効密度を低下させ、分析器が検出する全体の信号強度を減少させます。

サンプルの密度の不一致

プレス成形ペレットを作成する際、微粉末(例:<50µm)は、滑らかでガラスのような表面を持つ、密で均一なディスクに圧縮されます。粗い粉末は圧縮に抵抗し、空気を閉じ込め、表面が粗い密度の低いペレットを作成します。XRF信号はビーム経路内の原子数に比例するため、低密度のサンプルは人工的に弱い信号を生成します。

鉱物学的分離

単一サンプル内の異なる鉱物は、硬度と脆さが異なります。粉砕中、柔らかい鉱物はすぐに微粉末になる可能性がありますが、硬い鉱物はより大きな粒子として残ります。これにより分離が発生し、微細な粉塵が大きな粒子を覆い、サンプル表面がバルク材料とは化学的に異なるものになる可能性があります。

サンプル調製の一般的な落とし穴

適切な粒子径を達成することは、それ自体の課題を持つプロセスです。それらを認識することは、信頼できるデータを生成するために不可欠です。

粒子径ではなく粉砕時間に焦点を当てる

異なる材料は異なる速度で粉砕されます。すべてのサンプルタイプに標準化された粉砕時間を使用することは一般的な間違いです。真の目標は目標粒子径を達成することであり、サンプルの物理的特性に応じて異なる期間または方法が必要になる場合があります。

粉砕媒体による汚染

粉砕という行為は研磨的であり、サンプルに汚染物質を導入する可能性があります。タングステンカーバイド(WC)やアルミナ(Al₂O₃)などの材料で作られた粉砕バイアルと媒体はわずかに摩耗し、サンプルに微量のタングステン、コバルト、またはアルミニウムが追加される可能性があり、これらの元素を分析している場合、重大な誤差につながる可能性があります。

サンプルの均一性を見落とすこと

たとえ微粒子であっても、プレスする前にサンプルを徹底的に混合する必要があります。輸送中や取り扱い中に、より細かい粒子や密度の高い粒子が沈降し、不均一性が再発する可能性があります。適切な混合は、分析前の最後で重要なステップです。

目標に合わせた適切な選択をする

これらの影響を軽減するために、サンプル調製戦略は、意図的で、一貫性があり、分析ニーズに合致している必要があります。

- ルーチンのプロセス管理が主な焦点である場合: 粉砕手順(時間、装置、サンプル質量)を標準化し、測定間の高い再現性を確保するために一貫した粒子径を75µm未満にすることを目指します。

- 高精度分析(例:研究やメソッド開発)が主な焦点である場合: サンプルを50µm未満に粉砕し、重要なサンプルの調製方法を検証するために粒子径分析などの技術の使用を検討します。

- 多様な鉱物組成の材料を分析している場合: 硬い成分と柔らかい成分が異なる粉砕をすることを認識し、最も硬い相が十分に減少するように粉砕時間を延長します。これは真に均質な粉末を達成するための鍵です。

結局のところ、粒子径制御を習得することは、すべての正確で再現性のあるXRF分析が構築される基盤です。

要約表:

| 粒子径の影響 | XRF分析への影響 |

|---|---|

| 大きな粒子 (>75µm) | 不均一な表面を作成し、代表的でない結果と重大な測定誤差につながります。 |

| 理想的なサイズ (<50µm) | 正確で再現性のある測定のために、密で均一なプレス成形ペレットを保証します。 |

| 主なリスク | 鉱物分離、X線遮蔽、密度の不一致、および粉砕による汚染の可能性。 |

XRFサンプル調製を最適化し、優れた分析結果を達成する準備はできていますか?

KINTEKは、正確な粉砕とペレットプレス用の高品質なラボ機器と消耗品を専門としています。当社のソリューションは、粒子サイズの誤差を排除し、XRF分析の正確性と再現性を確保するように設計されています。

お客様の特定のラボのニーズについてご相談になり、当社の成功へのサポート方法を発見するために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- アルミナジルコニア製グラインディングジャー・ボール付きラボ用ボールミル

- ラボディスクカップ振動ミル(サンプル粉砕用)

- 実験室用ハイスループット組織粉砕機

- ラボ用ハイブリッド組織粉砕機

- ラボ用ハイブリッド高エネルギー振動ボールミル