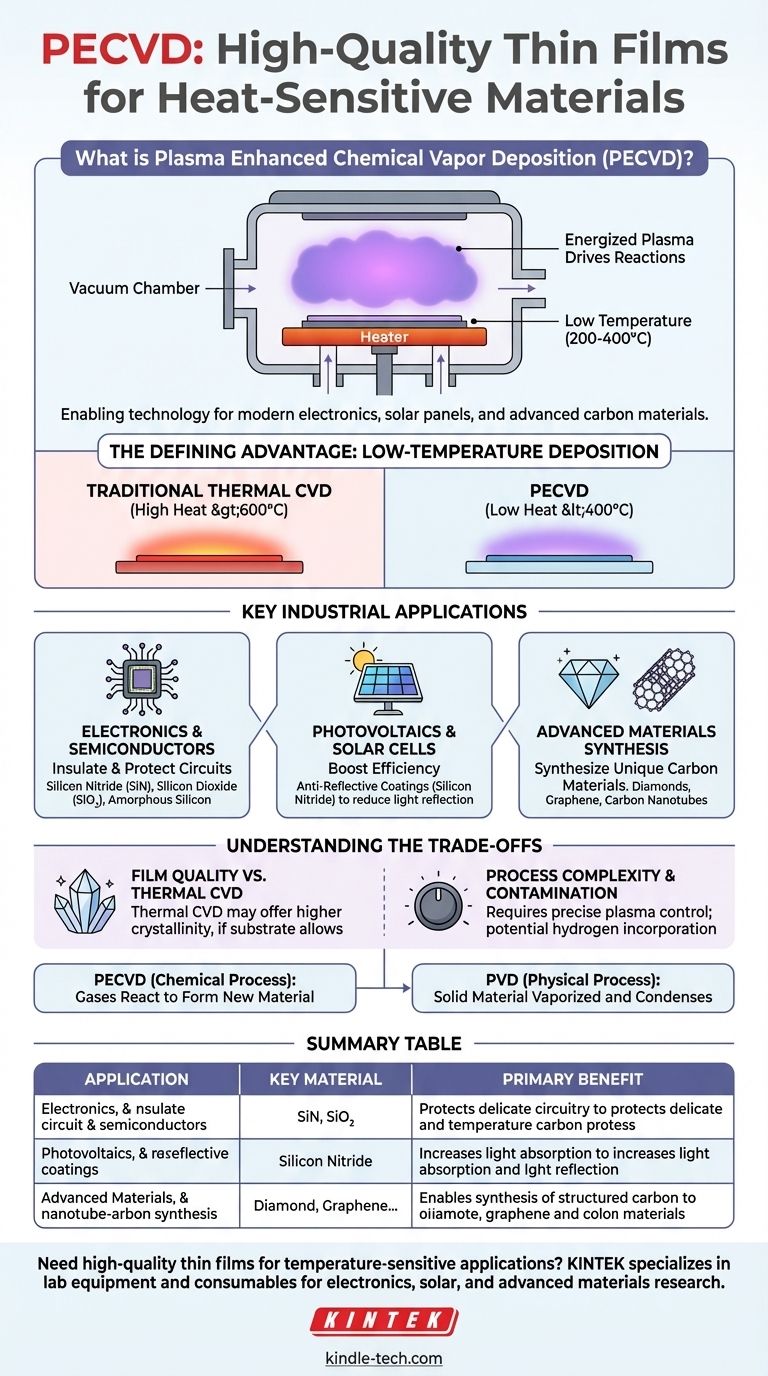

要するに、プラズマCVD(PECVD)は、高温に耐えられない材料上に高品質の薄膜を堆積させるために使用されます。このプロセスは、最新のエレクトロニクス、太陽電池パネル、先進的な炭素材料の製造において極めて重要です。純粋に極端な温度に依存する従来の手法とは異なり、PECVDは励起されたプラズマを使用して膜を形成するために必要な化学反応を促進し、デリケートな基板上での使用を可能にします。

多くの成膜技術が存在しますが、PECVDの決定的な特徴は、大幅に低い温度で堅牢な膜を生成できる能力です。この単一の利点により、高温プロセスでは不可能なエレクトロニクスや太陽光発電における幅広い用途が開かれます。

決定的な利点:低温成膜

エンジニアや科学者がPECVDを選択する主な理由は、極度の熱を必要としない能力です。これは従来の熱CVD(Thermal Chemical Vapor Deposition)とは根本的に異なります。

熱をプラズマに置き換える方法

従来のCVDでは、前駆体ガスが反応して固体膜を形成するのに十分なエネルギーを得るために、非常に高い温度(しばしば600℃超)に加熱される必要があります。

PECVDは、反応チャンバー内にプラズマ(イオン化されたガス)を生成します。このプラズマが前駆体ガスを直接励起し、通常200~400℃の範囲の、はるかに低い温度で基板上に反応・堆積させることができます。

デリケートな基板の保護

この低温能力は単なる効率の向上ではなく、実現を可能にする技術です。

既存の金属相互接続を持つ完全に製造された半導体ウェハ、柔軟なプラスチック基板、または特定の光学部品など、多くの重要なコンポーネントは、熱CVDの高温によって損傷または破壊されます。PECVDにより、これらのデリケートな表面を損傷することなく高品質の膜を堆積させることが可能になります。

主要な産業用途

低温の利点により、PECVDはいくつかのハイテク分野で不可欠なものとなっています。

エレクトロニクスおよび半導体製造

PECVDはマイクロエレクトロニクスの製造における主力技術です。チップ上のデリケートな回路を絶縁・保護するための誘電体膜の堆積に使用されます。

一般的な材料には、パッシベーション(最終保護層)のための窒化ケイ素(SiN)や、金属層間の絶縁体としての二酸化ケイ素(SiO₂)が含まれます。また、フラットパネルディスプレイのピクセルを制御する薄膜トランジスタ(TFT)に不可欠なアモルファスシリコン膜の作成にも使用されます。

太陽光発電および太陽電池

太陽光発電業界では、効率がすべてです。PECVDは、シリコン太陽電池の表面に窒化ケイ素の反射防止コーティングを施すために使用されます。

この薄膜は、セル表面からの光の反射を低減するように設計されており、より多くの光子を吸収して電力に変換できるようにすることで、セルの全体的な効率を向上させます。

先進材料合成

特にマイクロ波プラズマを使用する特殊なPECVDシステムは、材料科学の最先端で使用されています。

この技術は、合成ダイヤモンド、グラフェン、カーボンナノチューブなど、独自の特性を持つ高度に構造化された炭素材料を合成する能力を持っています。

トレードオフの理解

強力ではありますが、PECVDは万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

膜品質 対 熱CVD

PECVD膜は高品質ですが、可能な限り最高の密度、純度、結晶性を必要とする膜は、依然として高温の熱CVDによって製造されることがよくあります。基板が熱に耐えられると仮定すれば、より高い熱エネルギーは、より秩序だった原子構造につながることがあります。

プロセスの複雑さと汚染

安定した均一なプラズマの生成と維持は複雑です。不安定性は、膜厚や特性の不均一性につながる可能性があります。

さらに、プラズマプロセスにより、水素などの他の元素が膜に取り込まれる可能性があり、これが電気的または光学的特性を変化させることがあります。これは注意深く制御する必要があります。

PVDとの区別

PECVDと物理気相成長法(PVD)を混同しないことが重要です。PECVDは、ガスが反応して基板上に新しい材料を形成する**化学的**プロセスです。PVDは**物理的**プロセスであり、固体源材料が蒸発させられ(例:スパッタリング)、化学反応なしに基板上に凝縮します。

目的に合った正しい選択をする

適切な成膜方法の選択は、プロセスの能力と主な目的を一致させる必要があります。

- 主な焦点が熱に弱いエレクトロニクスやプラスチックのコーティングである場合: PECVDは、その低温処理能力により理想的な選択肢です。

- 主な焦点が太陽電池の効率を最大化することである場合: PECVDは、性能を向上させる窒化ケイ素の反射防止コーティングを堆積させるための業界標準です。

- 主な焦点が堅牢な基板のために最高の膜結晶性を達成することである場合: 基板が熱に耐えられる限り、従来の高温熱CVDを検討する必要があるかもしれません。

- 主な焦点が化学反応なしに純粋な金属または合金を堆積させることである場合: PVDの方が目的に適した技術です。

結局のところ、プラズマの独自の役割を理解することが、高度で温度に敏感なアプリケーションのためにPECVDを活用するための鍵となります。

要約表:

| 用途 | 堆積される主要材料 | 主な利点 |

|---|---|---|

| エレクトロニクスおよび半導体 | 窒化ケイ素(SiN)、二酸化ケイ素(SiO₂) | 低温でデリケートな回路を保護・絶縁する |

| 太陽光発電および太陽電池 | 窒化ケイ素反射防止コーティング | 光吸収と太陽電池効率を向上させる |

| 先進材料合成 | ダイヤモンド、グラフェン、カーボンナノチューブ | 構造化された炭素材料の合成を可能にする |

温度に敏感なアプリケーション向けに高品質の薄膜が必要ですか? KINTEKは、エレクトロニクス、太陽光発電、先進材料研究向けのソリューションを提供するラボ機器および消耗品の専門企業です。当社の専門知識により、基板を保護し性能を向上させるために適切なPECVD技術を入手できます。当社の専門知識について今すぐお問い合わせください、お客様のラボのニーズをどのようにサポートできるかをご相談しましょう!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボ用CVDホウ素ドープダイヤモンド材料