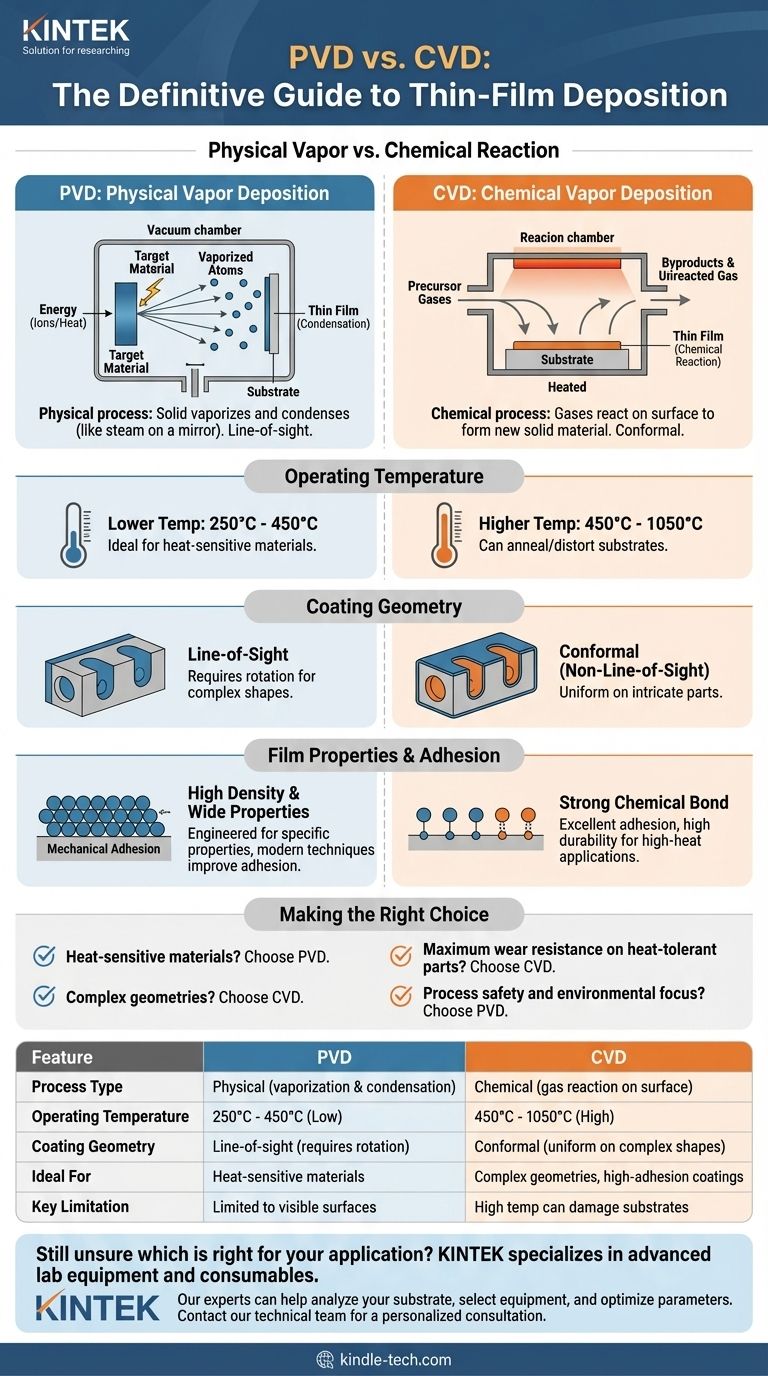

基本的に、PVDとCVDの違いは、薄膜がどのように生成されるかにあります。 物理蒸着(PVD)は、固体材料が蒸発し、冷たい鏡に蒸気が曇るように部品の表面に凝縮する物理プロセスです。対照的に、化学蒸着(CVD)は、前駆体ガスが表面で反応して全く新しい固体材料、つまりコーティング自体を形成する化学プロセスです。

PVDとCVDの選択は、どちらが「優れているか」ではなく、タスクに適しているかどうかです。物理的な凝縮と化学反応という核となる区別が、動作温度や複雑な形状をコーティングする能力などの重要な要素を決定し、材料と形状に応じて決定を下すことになります。

コアプロセス:物理的 vs. 化学的

名称自体が主要な区別を示しています。一方は物理学(状態変化)に依存し、もう一方は化学(新物質の形成)に依存します。

PVD:物理的な凝縮プロセス

PVDでは、コーティング材料は真空チャンバー内で固体ターゲットとして始まります。この固体はエネルギー(スパッタリングにおけるイオンや蒸発における熱など)によって衝撃を受け、その表面から原子または分子が放出されます。

これらの蒸発した粒子は真空を直線的に移動し、基板上に堆積して、膜層を物理的に層ごとに構築します。基板上では化学反応は起こりません。これは、ソースから表面への材料の直接的な移動です。

CVD:表面での化学反応

CVDでは、基板は反応チャンバーに置かれ、加熱されます。その後、前駆体ガスの慎重に制御された混合物が導入されます。

これらのガスが高温の基板に接触すると、化学反応が引き起こされます。この反応によってガスが分解され、部品の表面に新しい固体膜が形成されます。未反応のガスと副生成物はその後排出されます。

この違いがアプリケーションに与える影響

物理プロセスと化学プロセスの区別は、単なる学術的なものではありません。温度、形状、膜特性に直接的かつ実用的な影響を与えます。

動作温度

PVDは著しく低い温度、通常250°Cから450°Cで動作します。これにより、基本的な特性を変えることなく高温に耐えられない材料のコーティングに最適です。

CVDは、必要な化学反応を促進するために、はるかに高い温度、通常450°Cから1050°Cを必要とします。この高温は、焼入れ鋼やアルミニウム合金のような熱に弱い基板を焼きなまし、軟化させ、または変形させる可能性があります。

コーティング形状(視線方向 vs. コンフォーマル)

PVDは視線方向プロセスです。 蒸発したコーティング材料は直線的に移動するため、ソースから「見える」表面のみをコーティングできます。複雑な形状や内部ボアをコーティングするには、均一な被覆を確保するために複雑な固定具と部品の回転が必要です。

CVDはコンフォーマル(非視線方向)プロセスです。 コーティングは部品の周りを流れるガスから形成されるため、複雑な形状、鋭いエッジ、さらには内部チャネルにも均一に簡単にコーティングできます。

膜特性と密着性

CVDコーティングは、膜が基板材料と化学的に結合しているため、非常に強い密着性を示すことがよくあります。高温は界面での拡散を促進し、非常に耐久性のある結合を形成します。

PVDコーティングは、非常に高い密度と幅広い特性を持つように設計できます。密着性は通常機械的ですが、高出力インパルスマグネトロンスパッタリング(HiPIMS)のような最新のPVD技術は、非常に密着性の高い膜を生成できます。

トレードオフの理解

どちらの技術も万能な解決策ではありません。適切なものを選択するには、それらの固有の限界を認識する必要があります。

CVDの熱制限

従来のCVDの主な欠点は、その高い処理温度です。これは、特定の硬度や靭性を達成するためにすでに熱処理されているコンポーネントを含む幅広いアプリケーションから直ちに除外されます。

PVDの幾何学的制限

PVDの視線方向の性質は、その最大の課題です。これを考慮しないと、複雑な部品の特定の領域に不均一な、または存在しないコーティングが生じ、その性能が損なわれる可能性があります。均一性を達成するには、プロセスにコストと複雑さが加わることがよくあります。

環境および安全上の懸念

CVDプロセスでは、有毒、可燃性、または腐食性の前駆体ガスが頻繁に使用されます。これにより、安全プロトコル、ガス処理システム、および廃棄物処理に多大な投資が必要となり、PVDよりも複雑で危険な操作になる可能性があります。真空中で行われる物理プロセスであるPVDは、一般的に環境に優しいと考えられています。

アプリケーションに最適な選択をする

決定は、基板と最終部品の性能に関する譲れない要件に基づいて行われるべきです。

- 熱に弱い材料(焼入れ鋼やアルミニウムなど)のコーティングが主な焦点である場合: 著しく低い動作温度のため、PVDが正しい選択です。

- 複雑な内部形状を持つ部品に均一なコーティングを作成することが主な焦点である場合: 前駆体ガスが露出したすべての表面に浸透して反応できるため、CVDが優れています。

- 高温に耐えられる基板に最大の耐摩耗性を持たせることが主な焦点である場合: CVDはしばしば優れた密着性と膜品質を提供し、超硬切削工具のようなアプリケーションの主要な選択肢となります。

- プロセスの安全性と環境への影響が主な焦点である場合: PVDは一般的に、多くのCVDプロセスに共通する危険なガスを回避するため、よりシンプルで「環境に優しい」技術です。

PVDの物理的な堆積とCVDの化学反応の根本的なトレードオフを理解することで、特定のエンジニアリング目標に合った適切な技術を自信を持って選択できます。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 物理的(蒸発&凝縮) | 化学的(表面でのガス反応) |

| 動作温度 | 250°C - 450°C(低) | 450°C - 1050°C(高) |

| コーティング形状 | 視線方向(複雑な形状には回転が必要) | コンフォーマル(複雑な形状や内部チャネルに均一) |

| 理想的な用途 | 熱に弱い材料(焼入れ鋼、アルミニウム) | 複雑な形状、耐熱性基板への高密着性コーティング |

| 主な制限 | ソースから見える表面に限定される | 高温が熱に弱い基板を損傷する可能性がある |

PVDとCVDのどちらが特定のアプリケーションに適しているかまだ不明ですか?

KINTEKは、薄膜成膜用の高度な実験装置と消耗品を提供し、幅広い実験室のニーズに対応しています。当社の専門家がお客様をサポートします:

- 最適なコーティングプロセスを決定するために、基板材料と形状を分析

- 特定のPVDまたはCVD要件に合った適切な装置を選択

- 優れた膜品質と性能のためにコーティングパラメータを最適化

コーティングの結果を運任せにしないでください。今すぐ当社の技術チームにお問い合わせください。お客様のプロジェクトの成功のために適切な技術を選択できるよう、個別相談を承ります!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料