簡単に言えば、スパッタリングとは、表面に超薄膜コーティングを作成する製造プロセスです。「ターゲット」として知られる供給材料に、プラズマからの高エネルギーイオンを衝突させることで機能します。この原子レベルの衝突により、ターゲットから原子が叩き出され、それらが近くの基板(シリコンウェーハや光学レンズなど)に移動して堆積し、非常に均一で耐久性のある薄膜を形成します。

スパッタリングを理解する鍵は、それを塗装としてではなく、制御された原子スケールの「サンドブラスト」として捉えることです。この高エネルギー物理プロセスこそが、例外的に高密度で純粋、かつ強固に密着した膜を生み出し、高性能エレクトロニクスや光学分野の礎となる技術となっています。

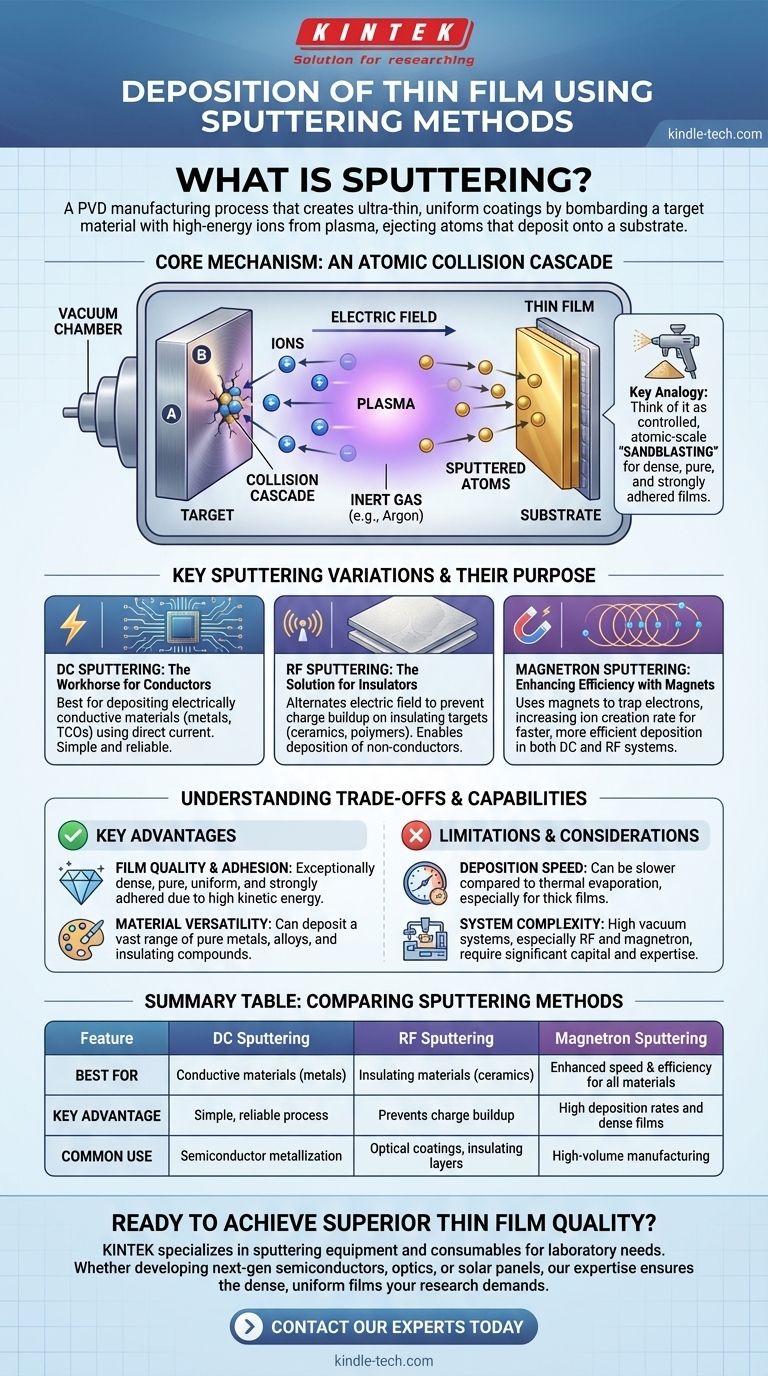

コアメカニズム:原子衝突カスケード

スパッタリングは物理気相成長(PVD)の一種です。これは、堆積される材料が化学反応を起こさずに固体源から基板へ物理的に移動することを意味します。

主要な要素:ターゲット、基板、およびプラズマ

このプロセスは真空チャンバー内で行われ、3つの主要なコンポーネントが関与します。ターゲットは堆積したい材料の塊です。基板はコーティングしたい物体です。そして、通常アルゴンなどの不活性ガスから生成されるプラズマは、衝突のための高エネルギーイオンを提供します。

動作原理:スパッタリングプロセス

電界が不活性ガスを励起し、電子を剥ぎ取り、陽イオンの輝くプラズマを生成します。これらのイオンは、負に帯電したターゲットに向かって加速されます。衝突すると、イオンは運動量を伝達し、「衝突カスケード」を引き起こしてターゲット表面から原子を叩き出します。

これらの叩き出された(スパッタされた)原子は、低圧チャンバーを通過し、基板上に到達します。時間とともに、それらは層状に積み重なり、厚さが数百ナノメートルで測定される薄膜を形成します。

主要なスパッタリングのバリエーションとその目的

基本的な原理は同じですが、さまざまな種類の材料に対応し、効率を向上させるために異なるスパッタリング技術が使用されます。

DCスパッタリング:導電性材料の主力

直流(DC)スパッタリングは最も基本的なタイプです。単純なDC電源を使用し、金属や透明導電性酸化物などの電気的に導電性の材料の堆積に非常に効果的で信頼性があります。

RFスパッタリング:絶縁体への解決策

ターゲット材料が電気絶縁体(セラミックやポリマーなど)である場合、DCスパッタリング中にその表面に正電荷が蓄積し、最終的に陽イオンを反発してプロセスが停止します。高周波(RF)スパッタリングは、電界を高速で切り替えることで、この電荷の蓄積を中和し、非導電性材料の堆積を可能にします。

マグネトロンスパッタリング:磁石による効率の向上

DCシステムとRFシステムの両方を、ターゲットの背後に配置された磁石で強化することができます。このマグネトロンスパッタリング技術は、ターゲット表面近くの電子を閉じ込め、らせん運動させます。これにより、プラズマ中のイオン生成率が大幅に向上し、より高速で効率的な堆積プロセスにつながります。

トレードオフと能力の理解

スパッタリングは、その明確な利点から、半導体から太陽電池に至るまで、さまざまな産業で広く使用されていますが、その限界を理解することが不可欠です。

主な利点:膜の品質と密着性

スパッタされた原子はかなりの運動エネルギーを持って基板に到達するため、例外的に高密度で、純粋で、均一な膜が形成されます。このエネルギーは、膜が基板表面に非常に強く密着することも保証します。

主な利点:材料の多様性

DCとRFの方法を組み合わせることで、スパッタリングは純粋な金属、合金、絶縁性化合物を含む幅広い材料を堆積できます。この柔軟性により、複雑な多層デバイス構造の作成に不可欠なものとなっています。

主な制限:堆積速度

熱蒸着などの他の方法と比較して、スパッタリングはプロセスが遅くなることがあります。マグネトロンの追加はこの点を緩和するのに役立ちますが、非常に厚い膜の場合、最も時間効率の良い選択肢ではないかもしれません。

考慮事項:システムの複雑さ

スパッタリングシステム、特にRFおよびマグネトロンのセットアップは、高真空下で動作する複雑な装置です。これらは、資本と運用専門知識の両面でかなりの投資となります。

用途に応じた適切な選択

正しいスパッタリング方法の選択は、堆積する必要のある材料と生産目標に完全に依存します。

- 金属または導電性酸化物の堆積に主な焦点を当てる場合: DCマグネトロンスパッタリングは業界標準であり、速度と品質の信頼できるバランスを提供します。

- セラミック、ポリマー、その他の絶縁体の堆積に主な焦点を当てる場合: RFマグネトロンスパッタリングは、電荷の蓄積を防ぎ、安定したプロセスを可能にするために必要な選択肢です。

- 可能な限り最高の膜の純度と密度の達成に主な焦点を当てる場合: スパッタリング全般は、他の多くの堆積技術よりも優れた選択肢です。

結局のところ、スパッタリングは薄膜の物理的特性に対する比類のないレベルの制御を提供し、現代の高度な技術の創造を可能にします。

要約表:

| 特徴 | DCスパッタリング | RFスパッタリング | マグネトロンスパッタリング |

|---|---|---|---|

| 最適 | 導電性材料(金属) | 絶縁性材料(セラミック) | すべての材料の速度と効率の向上 |

| 主な利点 | シンプルで信頼性の高いプロセス | 絶縁体上の電荷蓄積を防ぐ | 高い堆積速度と高密度な膜 |

| 一般的な用途 | 半導体の金属化 | 光学コーティング、絶縁層 | 大量生産 |

あなたの研究室で優れた薄膜品質を実現する準備はできましたか? KINTEKは、研究室のニーズに応えるスパッタリング装置と消耗品を専門としています。次世代半導体、先進的な光学機器、または太陽電池を開発しているかどうかにかかわらず、当社の専門知識が、あなたの研究が必要とする高密度で均一、かつ強固に密着した膜を確実に提供します。当社の専門家に今すぐ連絡し、お客様の用途に最適なスパッタリングソリューションについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用