根本的に、 PVDとCVDは、薄膜コーティングを施すために使用される、2つの異なる真空成膜技術のファミリーです。基本的な違いは、その物質の状態とメカニズムにあります。物理気相成長法(PVD)は、固体材料を物理的に蒸気に変換し、基板上に凝縮させるのに対し、化学気相成長法(CVD)は、前駆体ガスを使用して基板表面で化学反応を起こし、固体膜を形成します。

PVDとCVDの選択は、プロセスの温度とコーティングの均一性との重要なトレードオフにかかっています。PVDは、熱に弱い部品に最適な低温の、直進的なプロセスであり、CVDは、複雑な形状に対しても非常に均一なコーティングを作成するために化学反応を利用する高温プロセスです。

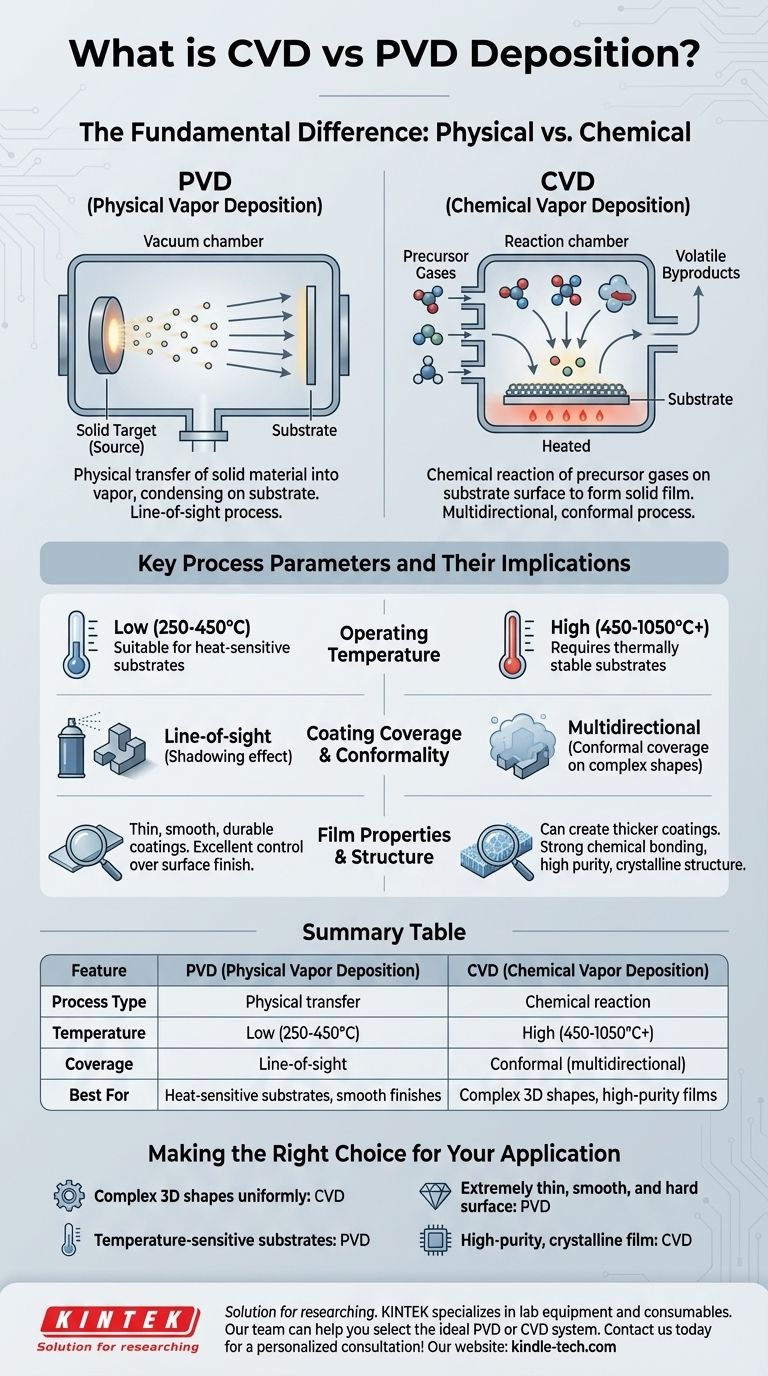

根本的な違い:物理的 vs. 化学的

各プロセスがどのように機能するかを理解することで、その固有の長所と短所が明らかになります。名称自体(物理気相成長法と化学気相成長法)が、その中核となる動作原理を示しています。

PVD:物理的成膜プロセス

PVDでは、「ターゲット」として知られる固体原料が、スパッタリングや真空蒸着などの方法によって真空チャンバー内で気化されます。

この気化した材料は直進し、基板上に直接凝縮して、薄く密度の高い膜を形成します。基板自体とは化学反応は起こらず、純粋な物理的移動と凝縮です。

CVD:化学反応プロセス

CVDでは、1つ以上の揮発性の前駆体ガスが反応チャンバーに導入されます。

これらのガスは、基板の加熱された表面で分解・反応し、固体膜を形成します。このプロセスにより揮発性の副生成物が生じ、チャンバーから排出されます。コーティングは、部品の表面に直接新しい化学化合物が合成された結果として得られます。

主要なプロセスパラメータとその影響

PVDとCVDの動作上の違いは、使用できる材料、コーティングできる形状、および膜の最終的な特性に直接影響します。

動作温度

PVDは比較的に低温のプロセスであり、通常250°Cから450°Cの範囲で動作します。これにより、高温に耐えられない材料のコーティングに適しています。

CVDは高温プロセスであり、必要な化学反応を促進するために450°Cから1050°Cを超える温度を必要とすることがよくあります。これにより、これらの高温で熱的に安定した基板への使用が制限されます。

コーティングの被覆率と均一性(コンフォーマリティ)

PVDは直進的(ライン・オブ・サイト)なプロセスです。スプレー缶のように、ソースから「見える」表面にしかコーティングできません。これにより、複雑な形状では「影」ができ、一部の領域がコーティングされないことがあります。

CVDは多方向性のプロセスです。反応性ガスがチャンバー全体を満たすため、複雑な内部通路や複雑な3D形状を含む、露出したすべての表面に非常に均一な、つまり「コンフォーマル(密着性の高い)」なコーティングを堆積させることができます。

トレードオフの理解

どちらの方法も万能ではありません。最適な選択は、各プロセスの利点と制限のバランスを取る、アプリケーションの特定の要件に完全に依存します。

膜の厚さと平滑性

PVDプロセスは、一般的に薄く、非常に平滑で、耐久性のあるコーティングを生成します。物理的な凝縮プロセスにより、表面仕上げを細かく制御できます。

CVDは、より厚いコーティングを作成するためにも使用できます。ただし、特定の化学組成やプロセスパラメータによっては、得られる膜が典型的なPVDコーティングよりも粗くなることがあります。

材料の密着性と構造

CVDは、膜が基板に化学的に結合するため、優れた密着性を得ることがよくあります。このプロセスは、高純度で高性能な結晶構造を生成するのに理想的であり、半導体産業の礎石となっている理由です。

PVDの密着性はより機械的ですが、幅広い用途、特に工具の耐摩耗性コーティングに対しては、通常非常に強力で耐久性があります。

プロセスの複雑さと環境

PVDは、固体から固体膜へと気化させる、物理的にクリーンなプロセスであり、副生成物はほとんどありません。

CVDプロセスはより複雑で、揮発性、有毒性、または腐食性の前駆体ガスを伴うことが多く、慎重な管理と排気が必要な有害な副生成物を生成します。

アプリケーションに最適な選択をする

適切な技術を選択するには、主な目標をプロセスの長所と一致させる必要があります。

- 主な焦点が複雑な3D形状を均一にコーティングすることである場合: CVDは、その非直進的でコンフォーマルな性質により、優れた選択肢となります。

- 温度に敏感な基板(特定の合金やポリマーなど)を扱っている場合: PVDの低温動作により、はるかに適しており、しばしば唯一実行可能な選択肢となります。

- 極めて薄く、平滑で硬い表面が必要な場合(装飾仕上げや切削工具用): PVDは、膜の平滑性と密度に対する優れた制御性から、好まれることがよくあります。

- 高純度の結晶膜を成長させたい場合(半導体製造など): CVDはこの種の正確な材料合成の業界標準です。

これらの基本原則を理解することが、材料、形状、および性能目標に完全に適合する成膜技術を選択するための鍵となります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的移動 | 化学反応 |

| 温度 | 低い(250-450°C) | 高い(450-1050°C以上) |

| 被覆率 | 直進的(ライン・オブ・サイト) | コンフォーマル(多方向性) |

| 最適用途 | 熱に弱い基板、平滑な仕上げ | 複雑な3D形状、高純度膜 |

まだアプリケーションに最適な成膜プロセスがわからない場合: KINTEKは、ラボ機器と消耗品を専門とし、薄膜コーティングソリューションに関する専門的なガイダンスで研究室のニーズに対応しています。当社のチームは、お客様の基板、形状、および性能要件に基づいて、理想的なPVDまたはCVDシステムを選択するお手伝いをします。パーソナライズされたコンサルテーションについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機