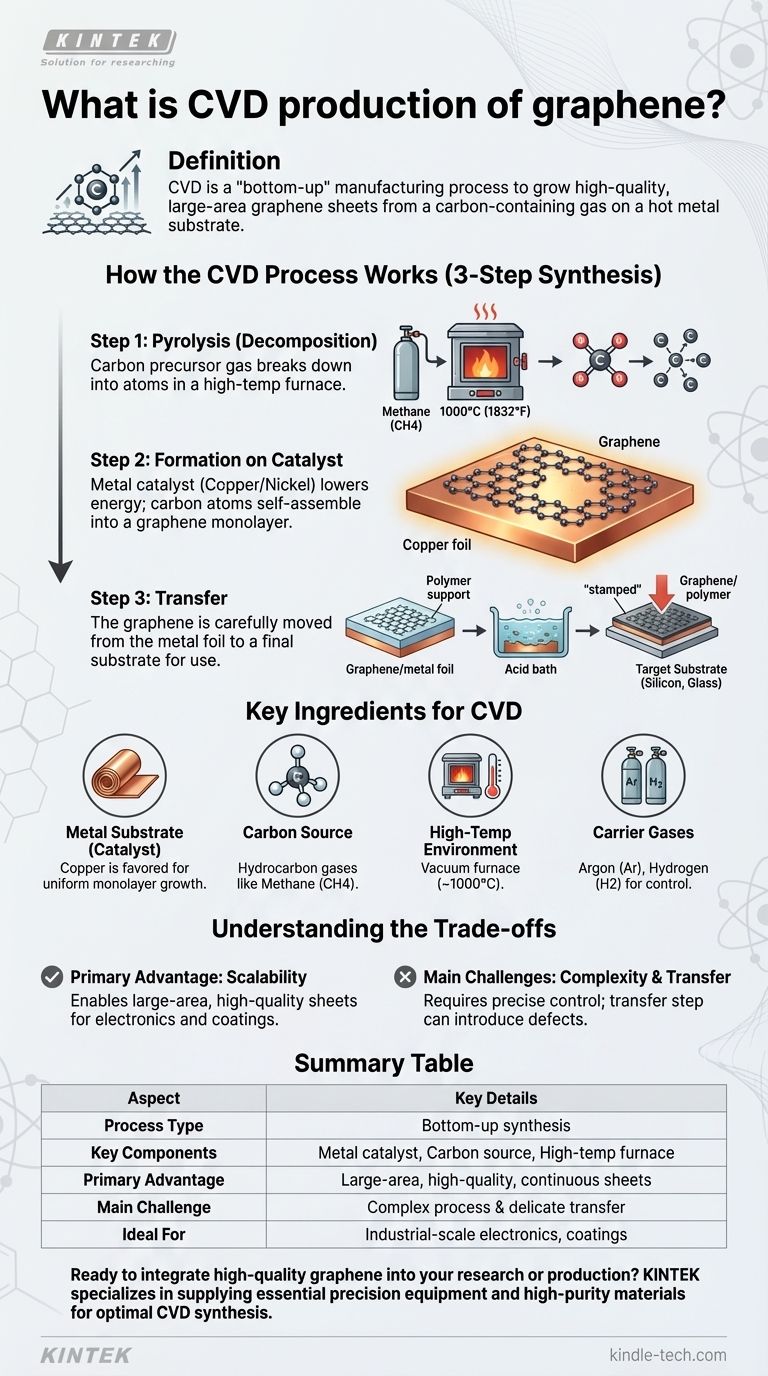

本質的に、化学気相成長法(CVD)は、高品質で大面積のグラフェンシートを成長させるために使用される「ボトムアップ」製造プロセスです。これは、銅箔のような金属基板を炉内で加熱し、メタンなどの炭素含有ガスを導入することを含みます。非常に高い温度で、このガスは分解し、結果として生じる炭素原子が金属表面にグラフェンの単原子層を形成します。

CVDの核心概念は、高温の気体化学反応を使用して、一時的な金属表面にグラフェンの完璧で連続的な膜を「成長」させることです。これは工業規模の生産における最高のメソッドですが、完成したグラフェンを最終的な目的地に移動させるためのデリケートな転写ステップを必要とする複雑なプロセスです。

CVDプロセスの仕組み:段階的な合成

CVDによるグラフェンの生成は、制御された高温環境内で発生する基本的に2段階のプロセスです。

ステップ1:炭素源の分解(熱分解)

プロセスは、金属基板、通常は銅(Cu)またはニッケル(Ni)の薄い箔を密閉された炉に入れることから始まります。

この炉は、しばしば1000°C(1832°F)前後の極端な温度に加熱されます。その後、前駆体として知られる炭素含有ガスが導入されます。メタン(CH4)は非常に一般的な選択肢です。

強烈な熱により、前駆体ガスは熱分解と呼ばれるプロセスで分解し、化学結合を破壊して個々の炭素原子をチャンバー内に放出します。

ステップ2:触媒上でのグラフェン形成

金属基板は単に成長する表面であるだけでなく、触媒としても機能します。これは、炭素原子がグラフェンの特徴的な六角形格子に配列するために必要なエネルギーを低下させます。

これらの浮遊する炭素原子は、高温の金属表面に着地し、原子ごとに自己組織化して、連続した原子1個分の厚さのグラフェンシートを形成します。

ガス流量、温度、持続時間などのプロセス条件は、成長するグラフェン層の品質と数を管理するために正確に制御されます。

ステップ3:最終基板への転写

重要でありながら見落とされがちなステップは、グラフェンシートが成長した金属箔に結合していることです。センサーやスクリーンなどのアプリケーションで使用するためには、移動させる必要があります。

これには、グラフェンをポリマー支持層でコーティングし、その下の金属触媒を化学的にエッチング除去し、その後、グラフェン膜をシリコン、ガラス、プラスチックなどのターゲット基板に慎重に「スタンプ」することが含まれます。

CVDグラフェンの主要な要素

CVDグラフェンを成功裏に製造するには、4つの必須コンポーネントの正確なレシピが必要です。

金属基板(触媒)

銅とニッケルが最も一般的な触媒です。銅は、大きくて均一な単層グラフェンシートを成長させるのに特に好まれます。

炭素源

これは、炭素原子を供給する供給材料です。メタン、エタン、アセチレンなどの炭化水素ガスが標準的な前駆体です。

高温環境

化学反応を促進するために、約1000°Cの温度に到達し、維持できる真空密閉型チューブ炉が必要です。

キャリアガス

アルゴン(Ar)や水素(H2)などの不活性ガスは、チャンバー内の圧力を制御し、触媒表面での化学反応を促進するために使用されます。

トレードオフの理解

CVDは強力な技術ですが、理解することが重要な明確な利点と課題があります。

主な利点:拡張性

CVDは、工業規模で大面積、高品質のグラフェンシートを生産できる唯一の方法です。これにより、エレクトロニクス、透明導電膜、および高度なコーティングのアプリケーションに不可欠なものとなっています。

課題:プロセスの複雑さ

プロセスはデリケートです。温度、圧力、ガス流量の正確で安定した制御が必要です。わずかな変動でもグラフェン格子に欠陥が生じ、その優れた特性が損なわれる可能性があります。

課題:転写ステップ

極薄のグラフェン膜を金属箔から最終基板に移動させることは、主要な工学的課題です。この転写プロセスは、しわ、破れ、汚染を引き起こす可能性があり、最終デバイスの性能を低下させる可能性があります。

アプリケーションに適した選択をする

グラフェンの製造方法の選択は、用途によって完全に異なります。

- 大規模なエレクトロニクスや均一な膜の作成が主な焦点である場合:CVDは、必要な大規模で連続的なシートを生産するための決定的な主要な業界方法です。

- R&D、小規模なテスト、または複合材料の作成が主な焦点である場合:グラフェンフレークや粉末が少量必要なだけであれば、グラファイトの液相剥離などの他の方法の方がはるかに簡単で費用対効果が高い場合があります。

最終的に、CVDはグラフェンが実験室の驚異から現実世界の工業材料へと移行するための重要な技術です。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセスタイプ | ボトムアップ合成 |

| 主要コンポーネント | 金属触媒(例:銅)、炭素源(例:メタン)、高温炉(約1000°C) |

| 主な利点 | 大面積、高品質、連続的なグラフェンシートを生産 |

| 主な課題 | 精密な制御とデリケートな転写ステップを必要とする複雑なプロセス |

| 理想的な用途 | エレクトロニクス、透明導電膜、コーティングなどの工業規模のアプリケーション |

高品質のグラフェンを研究または生産に統合する準備はできていますか?

複雑なCVDプロセスは、最適な結果を達成するために精密な機器と信頼性の高い消耗品を必要とします。KINTEKは、チューブ炉から金属基板、ガスに至るまで、研究者やメーカーがグラフェン合成を完璧にするために必要な不可欠な実験装置と高純度材料の供給を専門としています。

KINTEKを高度な材料開発における信頼できるパートナーとしてください。今すぐ専門家にお問い合わせください。当社のソリューションがグラフェン革新をどのように加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 超高温黒鉛真空黒鉛化炉

- グラファイト真空炉 IGBT実験黒鉛炉