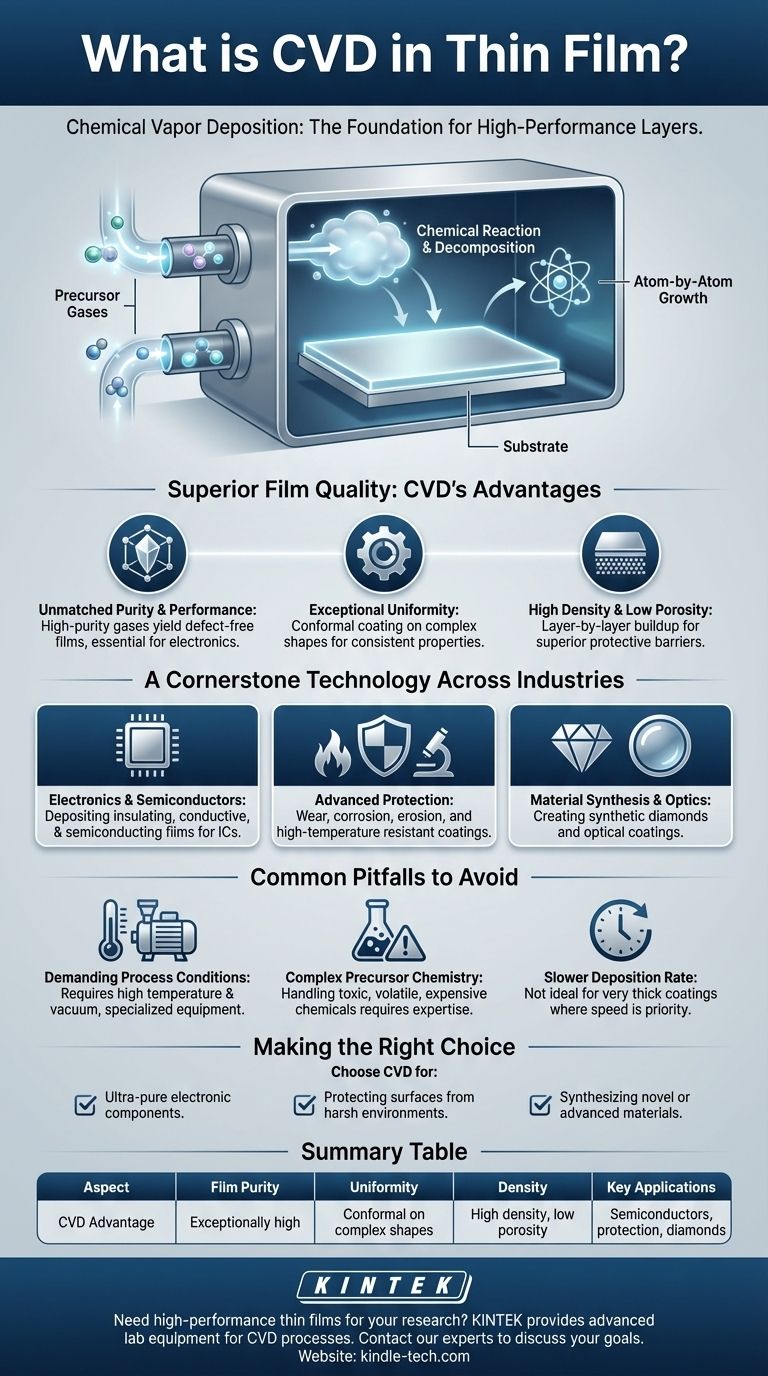

薄膜の文脈において、化学気相成長法(CVD)は、基板上に極めて純粋で高性能な固体層を形成するために使用される、非常に汎用性の高い製造プロセスです。これは、前駆体ガスをチャンバーに導入し、それがコーティングされる対象物の表面で反応または分解することによって、原子ごとに目的の薄膜を構築する仕組みです。この方法は、優れた品質、均一性、低い多孔性を持つ材料を製造するための基礎となります。

重要な点は、CVDが単なる別のコーティング技術ではなく、原子レベルで材料を設計するための基礎的なプロセスであるということです。その価値は、比類のない純度と構造的完全性を持つ膜を製造できる能力にあり、マイクロチップから保護コーティングに至るまで、最も要求の厳しいアプリケーションにとって不可欠なものとなっています。

CVDがいかに優れた膜品質を実現するか

CVDの、ガス状前駆体から膜を構築するという独自のアプローチが、その主な利点の源です。このプロセスにより、最終的な材料の特性を非常に高度に制御することができます。

比類のない純度と性能

前駆体は高純度ガスであり、それが直接的に高純度の固体膜へと変換されます。これは、半導体製造のような業界では譲れない点であり、微量の不純物でさえマイクロチップを使い物にならなくする可能性があります。

卓越した均一性

膜は気相から堆積されるため、複雑な形状や表面に均一にコーティングすることができます。これにより、得られる層がオブジェクト全体にわたって一貫した厚さと特性を持つことが保証され、これは性能にとって不可欠です。

高密度と低多孔性

CVDプロセスは膜を層ごとに構築するため、非常に少ない気孔や欠陥を持つ高密度で固体な材料が生成されます。この特性が、CVDコーティングが非常に効果的な保護バリアを形成する理由です。

産業を横断する基盤技術

CVDによって製造される高品質な膜は、幅広い分野で不可欠です。その用途は多岐にわたりますが、すべて高性能と信頼性の必要性によって統一されています。

エレクトロニクスと半導体分野

CVDは半導体業界の主力技術です。集積回路やマイクロプロセッサの複雑な構造を形成する、絶縁膜、導電膜、半導体膜など、さまざまな薄膜の堆積に使用されます。

高度な保護のために

CVD膜の緻密な性質は、保護バリアを作成するのに理想的です。これらは、部品を摩耗、腐食、浸食、および高温に対して耐性を持たせるために使用され、重要な部品の寿命と信頼性を延ばします。

材料合成と光学分野

CVDは、まったく新しい材料を作成するのに十分な強力さを持っています。この分野で最も有名な応用例は、工業用工具や宝飾品用の高品質ダイヤモンドの合成です。また、ガラスやプラスチックに光学コーティングや気密バリア層を作成するためにも使用されます。

避けるべき一般的な落とし穴

強力である一方で、CVDの精度には固有の複雑さが伴います。これらを理解することが、この技術を効果的に活用するための鍵となります。

要求の厳しいプロセス条件

CVDは、必要な化学反応を促進するために、しばしば高温と真空条件を必要とします。これには、特殊で高価な装置と、かなりのエネルギー消費が必要です。

前駆体化学は複雑

前駆体ガスの選択と取り扱いは非常に重要です。これらの化学物質は毒性があったり、揮発性であったり、高価であったりする可能性があり、目的の膜特性を達成するための反応化学を管理するには、深いプロセス専門知識が必要です。

堆積速度が制限となる可能性

一部の物理的堆積方法と比較して、CVDは堆積速度が遅い場合があります。究極の純度が主な関心事ではない非常に厚いコーティングを必要とするアプリケーションでは、他の方法の方が経済的である可能性があります。

目標に合った適切な選択をする

CVDの選択は、最終的な薄膜に要求される性能に基づいた決定です。

- 超高純度の電子部品の作成が主な焦点である場合:CVDは、現代の半導体に必要な高性能で欠陥のない薄膜を堆積するための業界標準です。

- 過酷な環境から表面を保護することが主な焦点である場合:CVDは、腐食、摩耗、高温に対して優れた信頼性の高い耐性を提供する、緻密で非多孔性のコーティングを提供します。

- 新規または先進材料の合成が主な焦点である場合:CVDは、合成ダイヤモンドや特殊な光学層のような材料を構築するための精密なボトムアップ法を提供します。

最終的に、薄膜の性能、純度、完全性が成功にとって最も重要である場合、化学気相成長法は決定的な選択肢となります。

要約表:

| 側面 | CVDの利点 |

|---|---|

| 膜の純度 | 純粋なガス状前駆体により非常に高い |

| 均一性 | 複雑な形状へのコンフォーマルコーティング |

| 密度 | 優れたバリアのための高密度、低多孔性 |

| 主要な用途 | 半導体、保護コーティング、合成ダイヤモンド |

あなたのアプリケーションに高性能な薄膜が必要ですか?

KINTEKは、精密な化学気相成長法プロセス向けに高度な実験装置と消耗品を提供することに特化しています。次世代半導体の開発、耐摩耗性保護コーティングの作成、または先進材料の合成のいずれにおいても、当社のソリューションは研究が求める純度と均一性を提供します。

今すぐ当社の専門家にお問い合わせください。当社のCVD技術がお客様のラボの能力をどのように向上させ、材料科学の目標を達成できるかについてご相談ください。

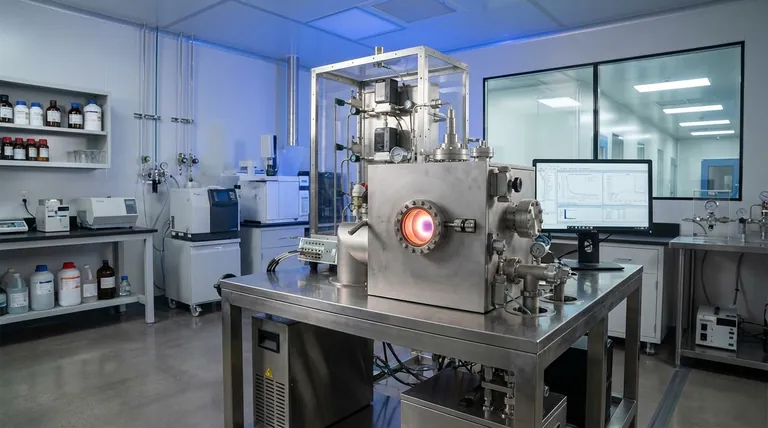

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料