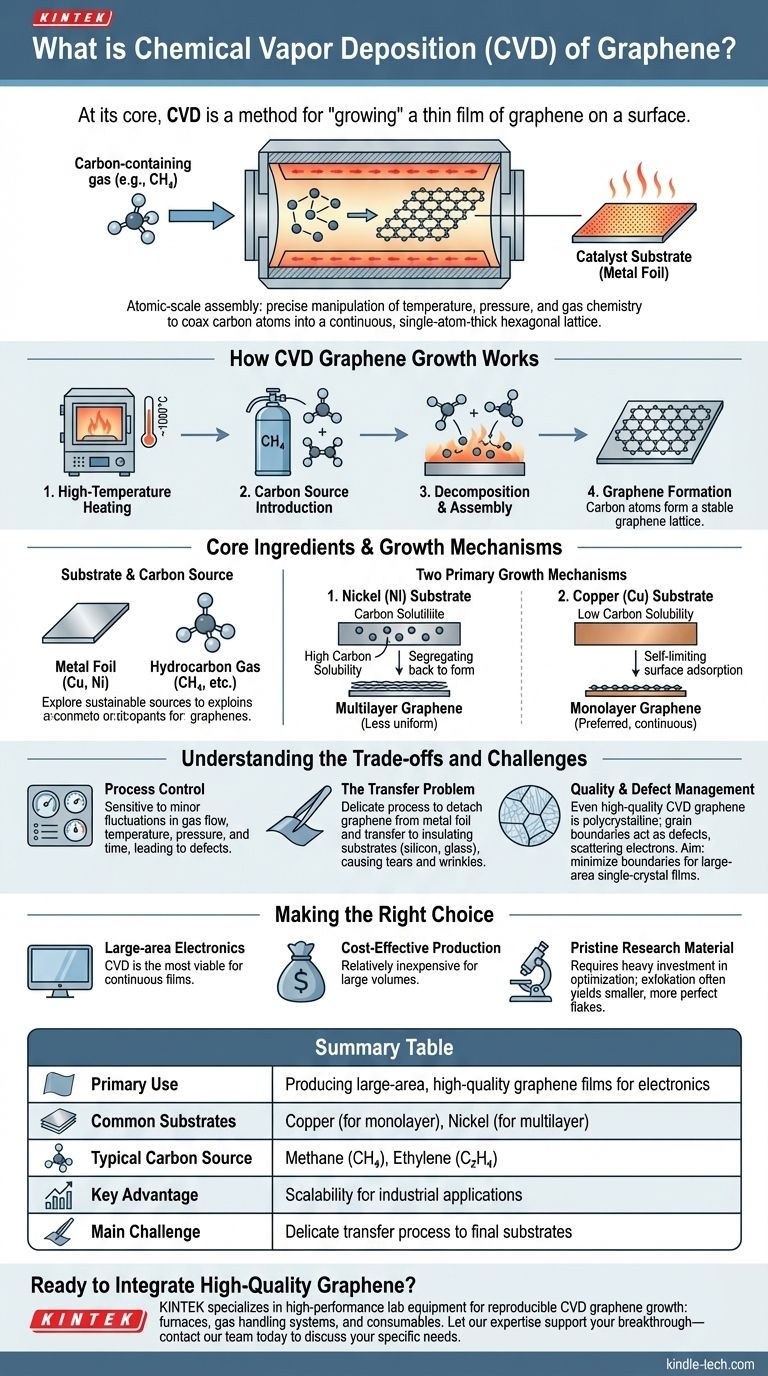

本質的に、化学気相成長(CVD)は、表面上にグラフェンの薄膜を「成長させる」ための手法です。これは、炭素含有ガスを高温炉に導入し、ガスを分解させて、通常は銅やニッケルなどの金属箔である触媒基板上に単層の炭素原子を堆積させることによって機能します。この技術は、現在、産業および電子用途に適した大面積で高品質なグラフェン膜を製造するための最も有望で広く使用されている方法です。

CVDは単一のレシピではなく、原子スケールでの組み立てを高度に制御するプロセスです。その成功は、温度、圧力、ガス化学の正確な操作にかかっており、炭素原子を金属表面上に連続した単原子層の六角格子を形成するように誘導します。

CVDグラフェン成長の仕組み

CVDを理解するには、表面上で起こる注意深く調整された化学反応と考えるのが最善です。このプロセスには、いくつかの基本的な構成要素とメカニズムがあります。

コアとなる材料:基板と炭素源

このプロセスには、成長基板と炭素前駆体という2つの主要な材料が必要です。

基板は通常、反応の触媒として機能する金属箔です。銅(Cu)とニッケル(Ni)が最も一般的に選択されます。

炭素前駆体は、炭素原子を供給するために分解される炭化水素ガスです。一般的な例には、メタン(CH₄)、エチレン(C₂H₄)、またはアセチレン(C₂H₂)が含まれます。研究者たちは、プロセスをより持続可能にするために、廃棄プラスチックを含む固体および液体の炭素源も探求しています。

高温反応

CVDプロセスは、真空炉内で制御されたシーケンスで展開されます。

- 金属基板を、多くの場合約1000°Cの高温に加熱します。

- 炭素含有ガスが低圧でチャンバーに導入されます。

- この高温で、ガス分子は熱い金属表面上で分解します。

- 放出された炭素原子は、グラフェンの安定したハニカム状の格子構造へと再配列されます。

2つの主要な成長メカニズム

金属基板の選択は、グラフェン膜がどのように形成されるかを根本的に変えます。

炭素溶解度が高いニッケルのような金属の場合、炭素原子は最初に溶解して金属本体に拡散します。基板が冷却されると、炭素は表面に再分離してグラフェン層を形成します。これは、複数の、均一性の低い層につながることがあります。

炭素溶解度が非常に低い銅のような金属の場合、プロセスは自己制限的になります。グラフェンは吸着によって表面上に直接成長し、完全な層が形成されると、表面の触媒活性は停止します。これにより、銅は、大面積で連続した単層グラフェンを製造するための好ましい基板となります。

トレードオフと課題の理解

CVDはスケーラブルな生産の主要な方法ですが、複雑さがないわけではありません。高品質の材料を実現するには、重大なエンジニアリング上の課題を克服する必要があります。

プロセス制御の重要な役割

グラフェン膜の最終的な品質は、プロセスパラメータに極めて敏感です。ガス流量、温度、圧力、または反応時間のわずかな変動でも、膜に欠陥、しわ、または望ましくない多層パッチを導入する可能性があります。ウェーハスケールで単結晶グラフェンを製造するには、極めて厳格なプロセス制御が必要です。

転写の問題

CVDによって成長したグラフェンは金属箔上にありますが、ほとんどのアプリケーションではシリコンやガラスなどの絶縁基板上に存在する必要があります。膜を金属から慎重に取り外し、新しい基板に転写する必要があります。この転写プロセスはデリケートであり、グラフェンの優れた特性を劣化させる可能性のある引き裂き、しわ、汚染の主要な原因となります。

品質と欠陥管理

優れた制御下であっても、CVDグラフェンは多結晶であり、多数の小さな結晶ドメインが縫い合わされてできていることを意味します。これらのドメイン間の境界は、電子を散乱させ、材料を弱める欠陥として機能します。現在の研究の主要な目標は、大面積にわたってほぼ完璧な単結晶フィルムを作成するために、これらの結晶粒界を最小限に抑えることです。

目標に応じた適切な選択

あなたのアプリケーションが、CVDの利点がその課題を上回るかどうかを決定します。この技術を評価する際には、主な目的を考慮してください。

- 主な焦点が大面積エレクトロニクスまたは透明導電体である場合: CVDは最も実行可能な製造方法です。なぜなら、これらのアプリケーションで必要とされる大規模で連続したフィルムを確実に生成できる唯一の技術だからです。

- 主な焦点が費用対効果の高い材料生産である場合: CVDは、剥離などの方法と比較して、大量生産において比較的安価であり、産業規模への拡大にとって明確な選択肢となります。

- 主な焦点が基礎研究のための純粋で欠陥のない材料である場合: CVDは高品質のサンプルを生成できますが、黒鉛の機械的剥離の方がより小さくても構造的に完璧なフレークをもたらすことが多いため、プロセス最適化と特性評価に多額の投資をする必要があります。

CVDの原理と固有のトレードオフを理解することは、現実世界のアプリケーションのためにグラフェンの可能性を活用するための第一歩です。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| 主な用途 | 電子機器向けの大面積で高品質なグラフェン膜の製造 |

| 一般的な基板 | 銅(単層用)、ニッケル(多層用) |

| 典型的な炭素源 | メタン(CH₄)、エチレン(C₂H₄) |

| 主な利点 | 産業用途のスケーラビリティ |

| 主な課題 | 最終基板へのデリケートな転写プロセス |

高品質のグラフェンを研究や製品開発に統合する準備はできていますか? 成功するCVDグラフェン成長に必要とされる正確な制御は、高性能な実験装置に依存します。KINTEKは、研究室が再現性のある結果を達成するために頼りにする炉、ガス供給システム、および消耗品の専門家です。あなたの特定のニーズについて議論するために、今すぐ当社のチームにご連絡いただき、実験装置に関する当社の専門知識であなたの次のブレークスルーをサポートさせてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- RF PECVDシステム RFプラズマエッチング装置