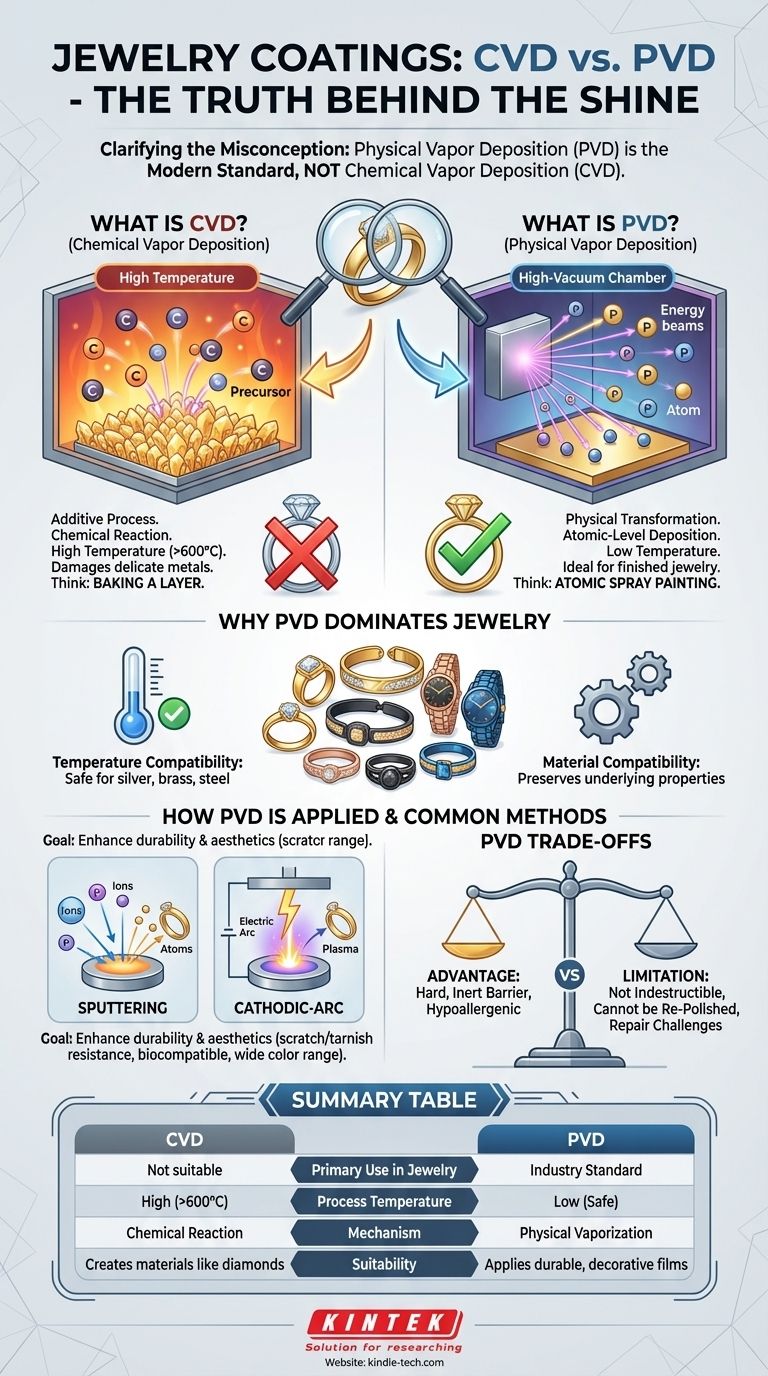

この用語は誤って使用されることもありますが、化学気相成長(CVD)は、現代のジュエリーコーティングに使用される主要なプロセスではありません。おそらくお探しになっている技術は、物理気相成長(PVD)であり、これは真空環境下でジュエリーのピースに薄く、耐久性があり、装飾的な金属膜を施すプロセスです。PVDはジュエリー業界の温度感受性や材料要件にはるかに適しているため、この区別は非常に重要です。

理解すべき核心的な原則は次のとおりです。あなたの質問はCVDについてですが、現代のジュエリーに耐久性がありカラフルなコーティングを実際に施す技術は物理気相成長(PVD)です。PVDは物理的な方法でコーティング材料を蒸発させるのに対し、CVDは化学反応を利用します。これは一般的に完成したジュエリーにはあまり適さないプロセスです。

根本的な区別:CVD vs. PVD

業界がPVDに依存する理由を理解するためには、まずこれら2つの強力なコーティング技術の違いを明確にする必要があります。これらは同様の結果(薄膜)を達成しますが、そのメカニズムは全く異なります。

化学気相成長(CVD)とは?

CVDは、基板(コーティングされる物体)を1つまたは複数の揮発性化学前駆体に曝す添加プロセスです。高温の反応室で、これらのガスが基板表面で反応または分解し、目的の固体コーティングを生成します。

これは、表面に層を「焼き付ける」ようなものだと考えてください。熱と化学的相互作用によって、新しい固体膜が形成されます。このプロセスは、合成ダイヤモンドや半導体膜のような超高純度で高性能な材料を作成するのに優れています。

物理気相成長(PVD)とは?

一方、PVDは、固体のコーティング材料を物理的に蒸気に変換し、それが基板上に凝縮するプロセスです。これは高真空チャンバー内で行われ、蒸気がターゲットとなる物体に直線的に到達することを保証します。

これを原子レベルのスプレー塗装プロセスだと想像してください。コーティング材料の固体ブロックにエネルギーが照射され、個々の原子や分子が吹き飛ばされ、それがジュエリーに薄く均一な層として堆積します。

なぜPVDがジュエリーで優勢なのか

ジュエリー業界がPVDをほぼ独占的に使用する理由は、主に2つあります。それは温度と材料の適合性です。

CVDプロセスは、必要な化学反応を開始するために非常に高い温度(しばしば600°C以上)を必要とします。これらの温度は、スターリングシルバー、真鍮、あるいはステンレス鋼など、ジュエリーに使用されるほとんどの金属を損傷または破壊する可能性があります。

一方、PVDははるかに低い温度で実行できます。これにより、下地の金属の特性を変えることなく、完成した、しばしば繊細なジュエリーのピースをコーティングするのに理想的です。

ジュエリー業界におけるPVDの応用方法

ジュエリーにPVDを使用する目的は、その耐久性と美的可能性の両方を、従来の金属が提供できる範囲をはるかに超えて向上させることです。

目標:耐久性と美観

PVDコーティングは、わずか数ミクロンという薄さにもかかわらず、非常に硬く不活性な表面バリアを形成します。この層は、傷、摩耗、変色に対する耐性を劇的に高めます。

さらに、PVDは幅広い色を適用することを可能にします。窒化チタンや窒化ジルコニウムのような材料を使用することで、イエローゴールド、ローズゴールドを完璧に模倣した仕上げや、ステンレス鋼のような耐久性があり安価なベースにブラック、チョコレート、ブルーのようなモダンな色を生み出すことができます。

一般的なPVD方法

参考文献が示すように、装飾コーティングには主に2つのPVD方法が使用されます。

- スパッタリング:このプロセスでは、固体のコーティング材料(「ターゲット」)が高エネルギーイオンで衝撃され、その表面から原子が物理的に叩き出されます。これらの「スパッタリングされた」原子は真空を通過し、ジュエリー上に堆積します。

- カソードアーク:この方法は、高電流のアークをターゲット材料に当て、小さく非常に高温のスポットを生成します。これにより材料が高度にイオン化されたプラズマに気化され、それがジュエリーに向かって誘導され、非常に高密度で密着性の高いコーティングを形成します。

PVDコーティングのトレードオフを理解する

PVDはこの用途において優れた技術ですが、その長所と限界を明確に理解してアプローチすることが不可欠です。

利点:硬く不活性なバリア

主な利点は耐久性です。PVDコーティングは、従来の電気メッキよりも著しく硬いです。また、生体適合性があり、低アレルギー性であるため、ベースメタル(ニッケルを含む可能性がある)が皮膚に接触するのを防ぎます。

限界:それでもコーティングであること

PVDは非常に丈夫ですが、破壊不可能ではありません。鋭利で硬い物体による深い傷や引っかき傷は、コーティングを貫通し、下地のベースメタルを露出させる可能性があります。

ソリッドゴールドのジュエリーとは異なり、PVDコーティングされたピースは、傷を取り除くために再研磨することはできません。なぜなら、そうすると色付きのコーティング自体が除去されてしまうからです。

課題:修理とサイズ変更

同様に、リングのサイズ変更のためのろう付けのような標準的なジュエリー修理作業は、PVDコーティングされたアイテムでは一般的に不可能です。宝石商のトーチの熱はコーティングを破壊し、専門の工業施設以外では容易に再適用することはできません。

コーティングされたジュエリーの評価方法

仕上げの背後にある技術を理解することで、特定のニーズに基づいて情報に基づいた選択をすることができます。

- 日常使いの耐久性が主な焦点である場合:特にステンレス鋼やチタンのような丈夫なベースメタルにPVDコーティングが施されていると明示されているジュエリーを探しましょう。

- 特定のモダンな色合いを達成することが主な焦点である場合:PVDは、ブラック、ブルー、または変色しない一貫したローズゴールドトーンのような豊かで長持ちする色を達成するための優れた技術です。

- 長期的な価値と修理可能性が主な焦点である場合:ゴールドやプラチナのようなソリッドな貴金属を選びましょう。これらは生涯にわたって研磨、修理、サイズ変更が可能です。

プロセスと約束の違いを知ることで、美しさと性能の両方に対するあなたの期待に真に合致するジュエリーを選ぶことができます。

要約表:

| 特徴 | CVD(化学気相成長) | PVD(物理気相成長) |

|---|---|---|

| ジュエリーにおける主な用途 | 完成したジュエリーには不向き | コーティングの業界標準 |

| プロセス温度 | 高(600°C以上) | 低(ジュエリーに安全) |

| メカニズム | 化学反応と分解 | 物理的な気化と堆積 |

| 適合性 | 材料の生成(例:ダイヤモンド) | 耐久性のある装飾膜の適用 |

KINTEKのプロフェッショナルPVDソリューションでジュエリー生産をアップグレードしましょう!

ジュエリーピースの耐久性、色の多様性、美的魅力を向上させたいとお考えですか?KINTEKは、ジュエリー業界向けに調整された最先端のPVDシステムを含む、高度なラボ機器と消耗品を専門としています。当社の技術は、硬く、傷がつきにくく、変色しにくいコーティングを保証し、製品の品質と顧客満足度を高めます。

ステンレス鋼、チタンなどの金属に、繊細なジュエリーアイテムの完全性を維持しながら、一貫した鮮やかな仕上げを実現するお手伝いをさせてください。

今すぐお問い合わせください。当社のPVDソリューションがお客様のジュエリーラインをどのように変革できるかをご覧ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート