その核となる化学気相成長(CVD)は、気体状態から表面に極めて薄く高純度の固体膜を成長させるために使用される、高度に制御された製造プロセスです。半導体製造においては、これはシリコンウェハー上に材料を精密に積層することを意味します。反応性前駆体ガスが真空チャンバーに導入され、そこで化学反応を起こし、分解してウェハー表面に結合し、集積回路を原子層ごとに構築していきます。

化学気相成長は単なるコーティング技術ではありません。それはマイクロチップを構築するための基本的な建築プロセスです。制御された化学反応を用いて、現代のすべての電子機器を定義する不可欠な絶縁層、半導体層、導電層を構築します。

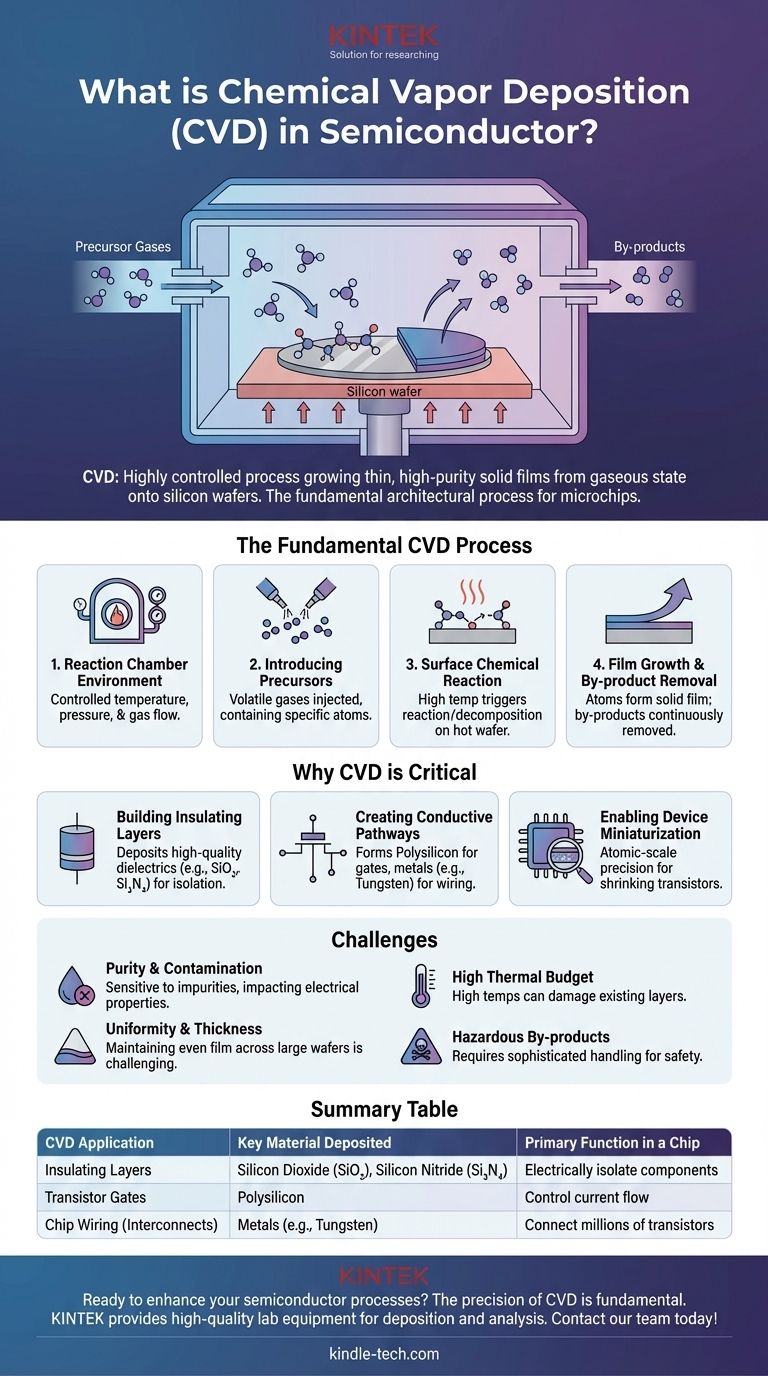

基本的なCVDプロセス:気体から固体膜へ

CVDの重要性を理解するためには、まずそのメカニズムを理解する必要があります。このプロセスは、気体状の成分をマイクロチップの固体で機能的な部分に変換します。これにはいくつかの重要なステップがあります。

反応チャンバーの環境

プロセス全体は密閉された成膜チャンバー内で行われます。このチャンバー内の温度、圧力、ガス流量などの条件は、極めて高い精度で制御されます。基板(通常はシリコンウェハー)が内部に配置され、加熱されます。

前駆体の導入

前駆体として知られる1つまたは複数の揮発性ガスがチャンバーに注入されます。これらのガスには、目的の膜に必要な特定の原子が含まれています。例えば、二酸化ケイ素膜を作成するには、ケイ素と酸素を含む前駆体が使用されます。

表面化学反応

ウェハーの高温が化学反応を引き起こすために必要なエネルギーを提供します。前駆体ガスは、加熱されたウェハー表面で直接反応または分解し、化学結合を解き放ち、目的の固体材料を堆積させます。

膜の成長と副生成物の除去

原子が表面に堆積するにつれて、薄く緻密な固体膜が形成されます。この層は時間とともに正確に制御された厚さに成長します。反応によって生じる不要な気体状の副生成物は、真空システムによってチャンバーから継続的に除去されます。

CVDが半導体製造に不可欠な理由

CVDは、複雑な微細構造を構築するために必要な制御を提供するため、半導体業界で最も広く使用されている技術の1つです。単一の目的だけでなく、いくつかの異なる種類の不可欠な層を作成するために使用されます。

絶縁層の構築

チップ上の微細な部品は、短絡を防ぐために互いに電気的に絶縁されている必要があります。CVDは、二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)のような高品質の絶縁(誘電体)膜を堆積させるために使用され、この目的を果たします。

導電性および半導体性経路の作成

このプロセスは、トランジスタの「ゲート」を形成するために使用される重要な材料であるポリシリコンの堆積にも不可欠です。ポリシリコンは、トランジスタのオン/オフを切り替えます。他のCVDバリエーションは、何百万ものトランジスタを接続する配線として機能するタングステンなどの金属膜を堆積させるために使用されます。

デバイスの小型化を可能にする

CVDの力はその精度にあります。これにより、エンジニアは完全に均一で非常に薄い、しばしばわずか数ナノメートルの厚さの膜を堆積させることができます。この原子スケールの制御こそが、トランジスタのサイズを継続的に縮小し、デバイスをより強力で費用対効果の高いものにすることを可能にしています。

トレードオフと課題の理解

CVDは強力である一方で、綿密に管理しなければならない固有の工学的課題を伴う複雑なプロセスです。

純度と汚染管理

プロセス全体は不純物に対して極めて敏感です。前駆体ガスやチャンバー内の微量の不要な元素でさえ、膜の電気的特性を損ない、マイクロチップを使い物にならなくする可能性があります。

均一性と厚さの制御

300mmシリコンウェハー全体にわたって完全に均一な膜厚を実現することは、大きな課題です。不均一性は、チップ全体のデバイス性能のばらつきにつながり、歩留まりと信頼性に影響を与えます。

高い熱負荷

多くのCVDプロセスは非常に高い温度を必要とします。この熱は、ウェハー上にすでに製造された他の層を損傷または変化させる可能性があり、エンジニアは製造ステップを慎重に順序付ける必要があります。

有害な副生成物の管理

CVDの化学反応は、腐食性、可燃性、または毒性のある揮発性副生成物を生成することがよくあります。これらの材料は、安全性と環境コンプライアンスを確保するために、高度な取り扱いおよび排気システムを必要とします。

目標に合った適切な選択

選択されるCVDの特定のバリアントは、目的の材料と集積回路内でのその役割に完全に依存します。

- 高品質の絶縁体を生成することが主な焦点である場合:電気漏れを防ぐために、優れた誘電特性を持つ二酸化ケイ素や窒化ケイ素などの材料を堆積させるようにプロセスが最適化されます。

- トランジスタゲートを形成することが主な焦点である場合:ポリシリコンCVDは、電流の流れを極めて精密に制御するゲート構造を作成するために使用されます。

- チップの配線が主な焦点である場合:金属CVDプロセスは、微細なトレンチやビアを埋め、すべてのコンポーネントを接続する複雑な相互接続ネットワークを形成するために採用されます。

最終的に、化学気相成長を習得することは、すべての現代のマイクロチップの複雑な多層アーキテクチャを製造するための基本です。

概要表:

| CVD用途 | 堆積される主要材料 | チップにおける主な機能 |

|---|---|---|

| 絶縁層 | 二酸化ケイ素 (SiO₂)、窒化ケイ素 (Si₃N₄) | 短絡を防ぐために部品を電気的に絶縁する |

| トランジスタゲート | ポリシリコン | トランジスタで電流の流れを制御するゲート構造を形成する |

| チップ配線(相互接続) | 金属(例:タングステン) | 何百万ものトランジスタを接続する導電性経路を作成する |

半導体または実験室プロセスを強化する準備はできていますか? CVDの精度と制御は、高度な製造の基本です。KINTEKは高品質の実験装置と消耗品を専門とし、成膜、材料分析などに必要な信頼性の高いツールを提供します。当社の専門家がお客様が優れた結果を達成するお手伝いをいたします。今すぐ当社のチームにお問い合わせください。お客様の特定の実験室要件についてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉