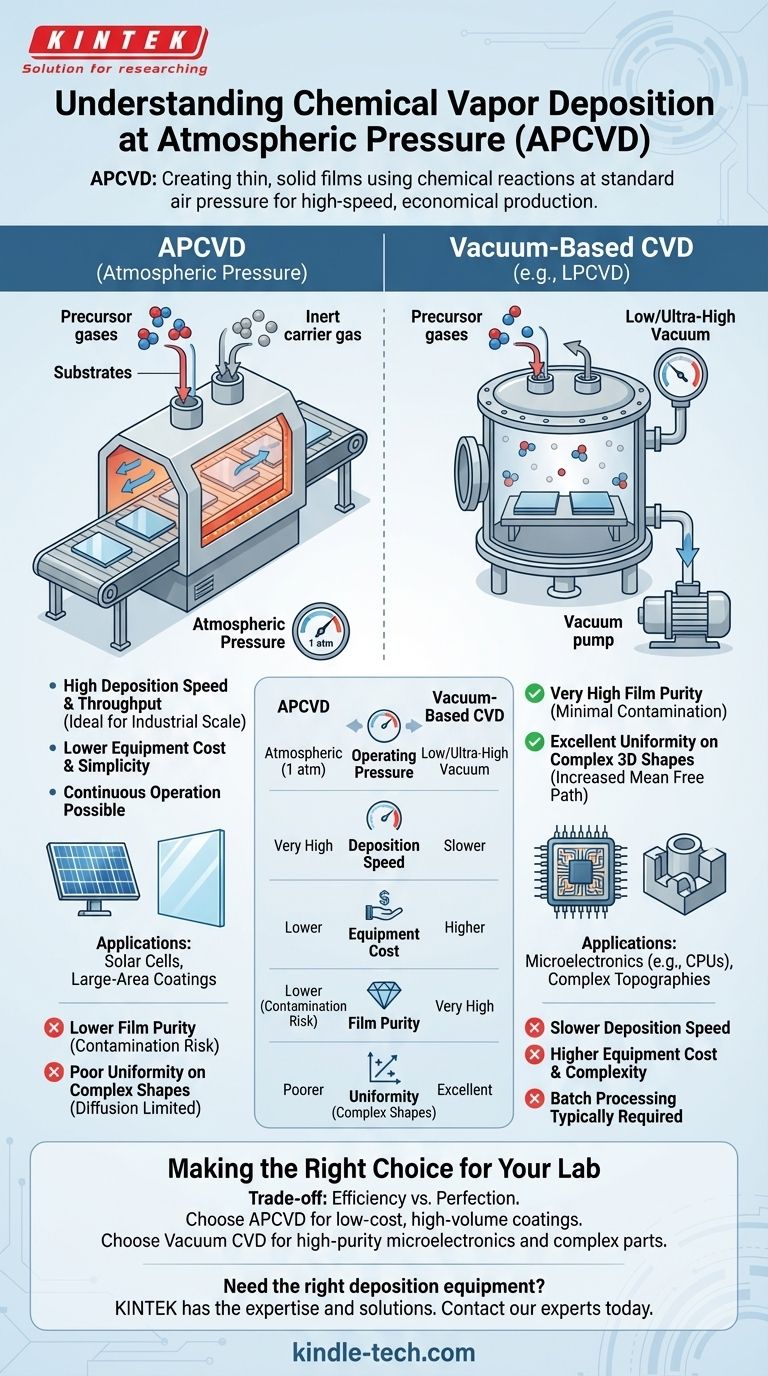

本質的に、常圧化学気相成長(APCVD)は、標準的な大気圧下でガスからの化学反応を利用して、表面に薄い固体膜を形成する方法です。高価で複雑な真空を必要とする一般的な化学気相成長(CVD)とは異なり、APCVDは、大気に開放された、または不活性ガスで満たされたよりシンプルなチャンバー内で動作するため、プロセスがより高速で経済的です。

中心的なポイントは、APCVDが、真空ベースのCVDの超高純度と精度を意図的に犠牲にして、成膜速度を大幅に向上させ、装置コストを削減している点です。これは、絶対的な完璧さよりも効率が優先される、高スループット製造の必要性によって推進される選択です。

基本的なCVDプロセス

化学気相成長(CVD)とは?

化学気相成長(CVD)は、材料科学および製造における基本的な技術です。これは、基板として知られるターゲットオブジェクトを反応チャンバー内に配置することを含みます。

次に、前駆体と呼ばれる1つまたは複数の揮発性ガスがチャンバーに導入されます。これらの前駆体は、加熱された基板表面上で反応または分解し、固体材料の堆積物、すなわち薄膜を残します。

薄膜の目的

このプロセスは、半導体、セラミックス、金属など、さまざまな材料を成膜するために使用されます。これらの膜は、摩耗や腐食に対する保護コーティングを提供したり、太陽電池用の光起電力層を作成したり、現代のエレクトロニクスに見られる微細構造を構築したりすることができます。

決定的な違い:成膜における圧力の役割

すべてのCVDプロセスは同じ基本原理を共有していますが、反応チャンバー内の圧力は、装置、プロセス、および膜の最終的な品質を根本的に変化させます。

なぜほとんどのCVDが真空を使用するのか

特に半導体産業における多くの高精度アプリケーションでは、低圧CVD(LPCVD)または超高真空CVD(UHV-CVD)が使用されます。

真空下で操作することで、酸素や窒素などの大気中の汚染物質が除去されます。これらの汚染物質は、そうでなければ膜に閉じ込められ、その性能を低下させる可能性があります。低圧はまた、ガス分子の「平均自由行程」を増加させ、複雑な3次元表面をより均一にコーティングすることを可能にします。

常圧CVD(APCVD)の仕組み

APCVDは、高価な真空ポンプや複雑な密閉チャンバーの必要性を排除します。このプロセスは、基板がコンベアベルト上を反応ゾーンを通過して移動することで、個別のバッチで処理されるのではなく、連続的に実行できることがよくあります。

この操作の単純さと高いスループットが、その使用の主な理由です。前駆体ガスは、通常、窒素やアルゴンなどの不活性ガスの高流量によって運ばれ、周囲の空気を置換し、反応を促進するためにチャンバーに導入されます。

トレードオフの理解:APCVD vs. 真空CVD

真空ベースの方法よりもAPCVDを選択することは、コスト、速度、品質の間の明確な一連のトレードオフに基づいた意図的な工学的決定です。

利点:速度とスループット

APCVDの最も重要な利点は、その高い成膜速度です。大気圧では利用可能な前駆体分子の濃度が高いため、膜は真空下よりもはるかに速く成長します。これは工業規模の生産に理想的です。

利点:低コストとシンプルさ

真空の必要性を回避することで、APCVDの装置は大幅に安価で、操作が簡単で、メンテナンスも容易です。これにより、参入障壁が低くなり、全体的な製造コストが削減されます。

欠点:膜の純度と汚染

主な欠点は、汚染のリスクです。大気圧システムから周囲の空気(酸素、水蒸気)を完全に排除することは非常に困難です。これは、意図しない不純物の膜への混入につながる可能性があり、高性能マイクロエレクトロニクスには許容できません。

欠点:複雑な形状での均一性の低さ

大気圧では、前駆体ガスが基板に到達する前に気相で反応する可能性が高く、微細な粒子が生成されて落下し、不均一な膜を形成する可能性があります。このプロセスは拡散律速でもあるため、複雑な溝や複雑な形状を均一にコーティングすることは困難です。

目的に合った適切な選択をする

純度、均一性、コストに関するアプリケーションの特定の要件によって、APCVDが適切な方法であるかどうかが決まります。

- 高純度マイクロエレクトロニクス(例:CPUトランジスタ)の製造が主な焦点である場合: LPCVDのような真空ベースのCVD方法によって生成される、非常に均一で汚染のない膜が必要です。

- 低コストで大面積コーティング(例:ガラスや太陽電池の保護層)が主な焦点である場合: APCVDの高速性と経済効率は優れた選択肢であり、軽微な不純物は許容されることがよくあります。

- 複雑な3D部品を均一にコーティングすることが主な焦点である場合: 前駆体ガスがすべての表面に到達し、均一にコーティングされることを保証するために、真空ベースのプロセスが必要です。

最終的に、適切な成膜技術を選択するには、真空で達成可能な完璧さと、大気圧で操作することで得られる効率との間のトレードオフを明確に理解する必要があります。

要約表:

| 側面 | APCVD | 真空ベースCVD(例:LPCVD) |

|---|---|---|

| 動作圧力 | 大気圧 | 低真空または超高真空 |

| 成膜速度 | 非常に速い | 遅い |

| 装置コスト | 低い | 高い |

| 膜の純度 | 低い(汚染のリスクあり) | 非常に高い |

| 複雑な形状での均一性 | 劣る | 優れている |

| 理想的な用途 | 高スループットの工業用コーティング、太陽電池 | 高純度マイクロエレクトロニクス、複雑な3D部品 |

研究室の特定の目標に合った適切な成膜装置が必要ですか?

APCVDの高スループット効率であろうと、真空ベースシステムの超高純度結果であろうと、KINTEKは、お客様の研究室の薄膜成膜ニーズを満たす専門知識と装置を提供します。当社のCVDソリューションは、最適な性能とコスト効率を達成できるよう設計されています。

今すぐ専門家にご連絡ください。お客様のプロジェクトについて話し合い、研究または生産に最適なソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラミネート・加熱用真空熱プレス機