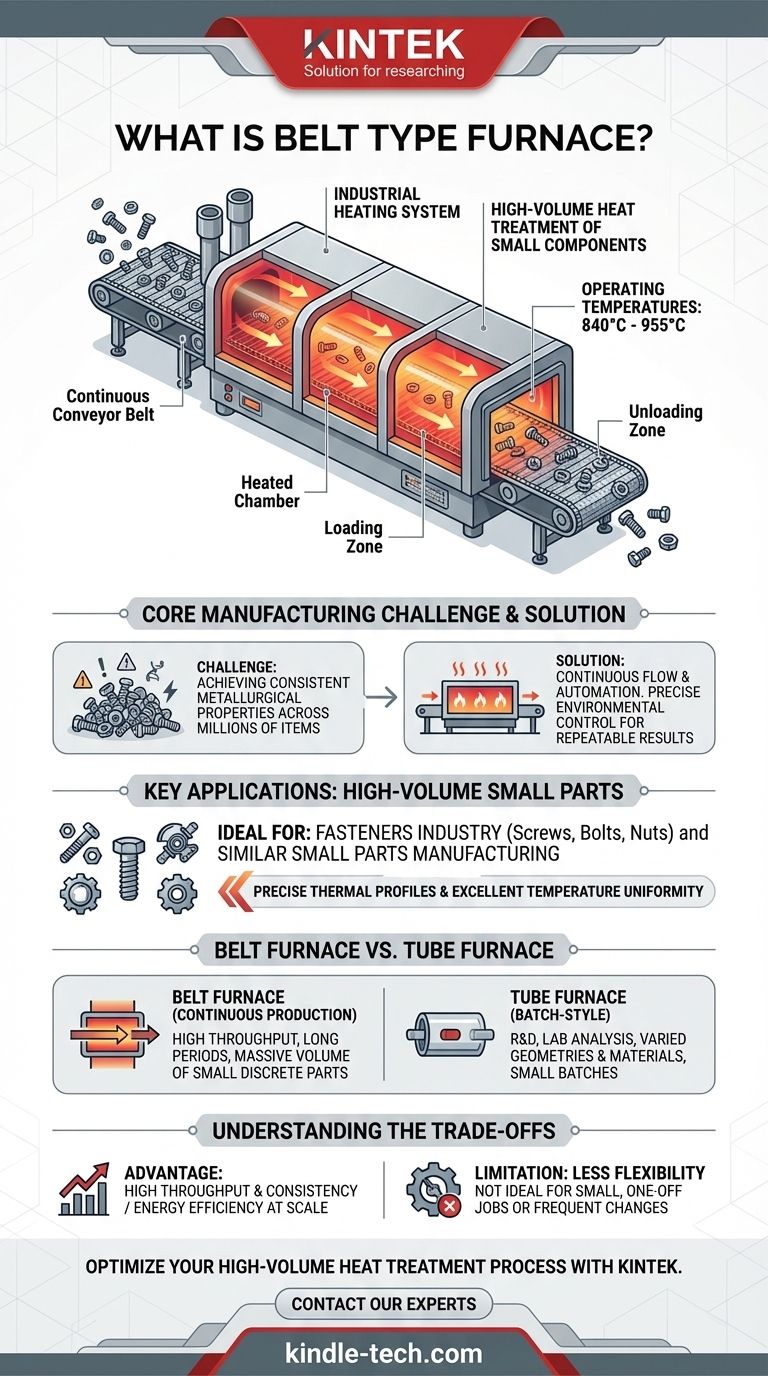

その核となるのは、ベルト式炉とは、ワイヤーメッシュで作られた連続コンベアベルトを使用して部品を加熱チャンバー内に移動させる産業用加熱システムです。この設計は、ネジ、ナット、ボルトなどの多くの小型個別部品の大量熱処理のために特別に設計されています。これにより、焼入れ、浸炭窒化、浸炭などの用途で、840°Cから955°Cの温度範囲で一貫性のある制御された処理が可能になります。

ベルト炉の決定的な違いは、その連続フロー運転にあります。一度に1バッチずつ処理するバッチ炉とは異なり、ベルト炉は生産ラインの統合された部分として設計されており、大量の小部品に対する高いスループットとプロセスの均一性を優先します。

ベルト炉が製造における中心的な課題を解決する方法

小規模な金属部品を大量生産する際の主な課題は、数百万個の個々の部品にわたって冶金特性を一貫させることです。ベルト炉は、自動化と正確な環境制御を通じて、この問題を解決するように設計されています。

連続フローの原理

システムの心臓部はコンベアベルトです。部品は制御された速度でベルトに投入され、炉内のさまざまな加熱ゾーンと冷却ゾーンを通過するように搬送されます。この連続的な移動により、すべての部品が全く同じ熱プロファイルを受けることが保証され、非常に予測可能で再現性の高い結果が得られます。

主要な用途:大量の小部品

ベルト炉は、ワークロードが多数の小さく分離したアイテムで構成されるシナリオで優れています。メッシュベルトにより均一な加熱が可能になり、制御雰囲気(使用する場合)が各コンポーネントの周りを自由に循環することが保証されます。これにより、ファスナー業界(ネジ、ボルト、ナット)およびその他の同様の小部品製造に最適です。

正確な熱プロファイルの実現

最新のベルト炉は、優れた温度均一性を提供し、しばしば「等温場」と呼ばれます。これは、ベルトの幅全体にわたって温度が一定であることを意味し、高温または低温のスポットを防ぎます。この精度は、温度と雰囲気組成の両方を厳密に管理して目的の表面硬度を達成する必要がある浸炭窒化などの高度な熱処理にとって極めて重要です。

ベルト炉と他の一般的な設計(チューブ炉など)の比較

適切な炉技術の選択は、プロセスの要件に完全に依存します。ベルト炉をチューブ炉などの別のタイプと比較することで、その特定の目的が明確になります。

プロセスタイプ:連続 対 バッチ

ベルト炉は連続生産のために作られています。長期間稼働し、安定した部品の流れを処理することを目的としています。

対照的に、チューブ炉は主にバッチ式の炉です。単一のアイテム、粉末、または密閉された管状チャンバーを必要とする特定の少量の負荷の処理、あるいはラボ分析や研究開発により適しています。

部品の形状と量

ベルト炉は、ベルト上に均等に広げることができる大量の小型で個別の部品に最適化されています。

チューブ炉は、多様な形状や材料に対してより多用途です。ベルトには大きすぎる、または不格好な形状の粉末、ワイヤー、または単一のコンポーネントを処理できます。しかし、大量生産のハイペースなニーズには設計されていません。

トレードオフの理解

強力ではありますが、ベルト炉の設計には、理解しておくべき特定の利点と制限があります。

利点:高いスループットと一貫性

最大の利点は、非常に高い一貫性をもって大量の部品を処理できることです。自動化された連続的な性質により、手動での装填やバッチ処理に内在するばらつきがなくなり、スケールアップした際の歩留まり向上と単位あたりのコスト削減につながります。

利点:スケールメリットのあるエネルギー効率

運転温度に達すると、連続ベルト炉は非常にエネルギー効率が高くなります。バッチ炉のように繰り返し加熱・冷却する必要がないため、安定した熱状態を維持し、長時間の生産実行中に大幅なエネルギーを節約できます。

制限:柔軟性の低さ

主なトレードオフは柔軟性の低さです。ベルト炉は、小規模な単発のジョブや、部品の種類や熱処理プロセスを頻繁に変更する製造業者には最適ではありません。そのセットアップと最適化は、長期的な安定した生産に向けられています。

プロセスのための適切な選択

適切な炉技術の選択は、運用目標に基づいた戦略的な決定です。

- 小規模で類似した部品の大量連続生産が主な焦点である場合: ベルト炉は、そのスループット、一貫性、およびスケールメリットのある効率性において最適な選択肢です。

- 多様なバッチの多用途なラボ分析やR&Dが主な焦点である場合: チューブ炉またはその他のタイプのバッチ炉が、必要な柔軟性を提供します。

結局のところ、適切な炉とは、特定の熱処理タスクの規模と要件に最もよく適合するものです。

要約表:

| 特徴 | ベルト炉 | チューブ炉 |

|---|---|---|

| プロセスタイプ | 連続 | バッチ |

| 理想的な用途 | 大量の小部品(ネジ、ナット) | R&D、ラボ分析、多様な材料 |

| スループット | 非常に高い | 低〜中程度 |

| 柔軟性 | 低い | 高い |

KINTEKで大量熱処理プロセスを最適化しましょう。

ネジ、ナット、ボルトなどの小部品を製造しており、一貫性のある高スループットの熱処理が必要ですか?KINTEKは、スケールでの精密な焼入れ、浸炭、浸炭窒化のために設計された産業用ベルト炉を専門としています。当社のソリューションは、生産効率と部品品質を向上させるために必要な均一な温度制御と自動化を提供します。

当社の専門家に今すぐお問い合わせいただき、KINTEKベルト炉がお客様の生産ラインにどのように統合され、製造の成功を推進できるかをご相談ください。

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 黒鉛真空連続黒鉛化炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)