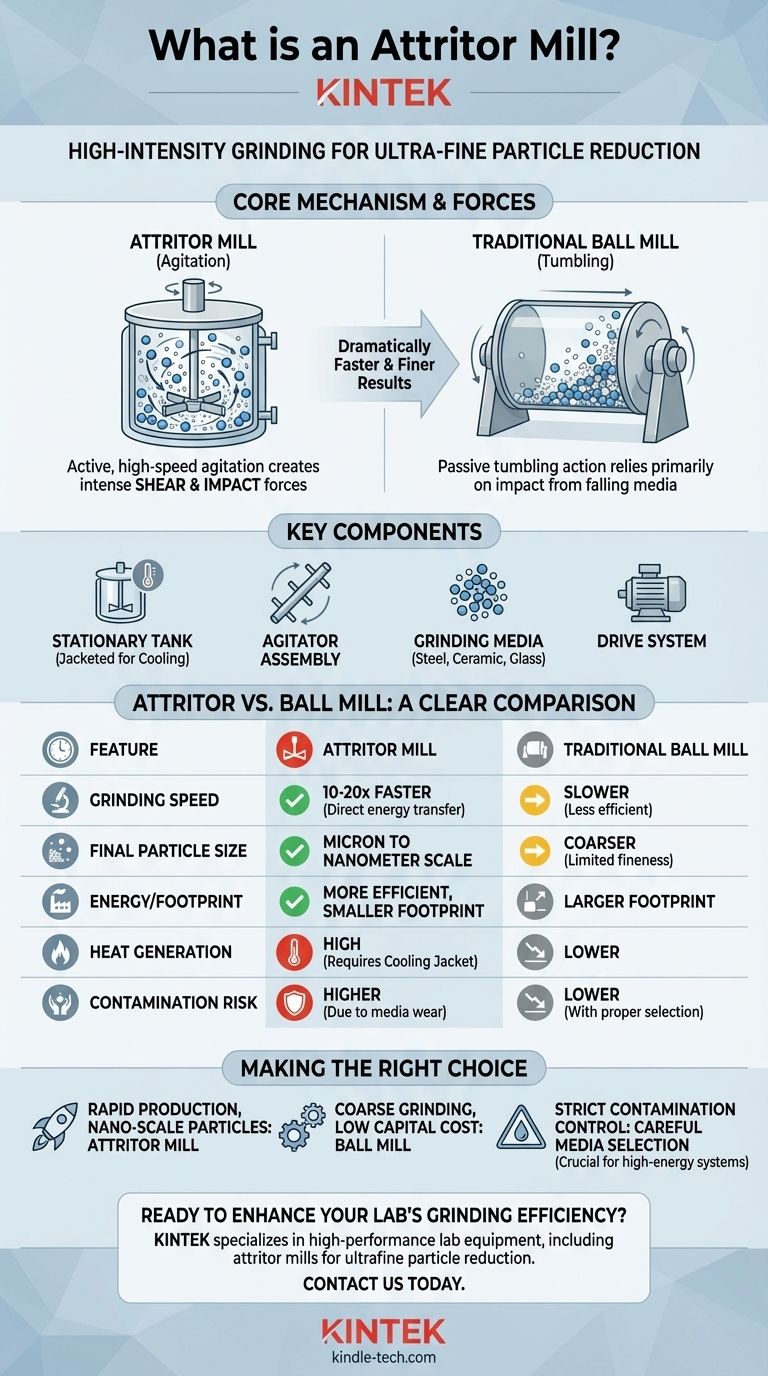

本質的に、アトライターミルは高強度の粉砕機であり、迅速かつ微細な粒子径の縮小を実現します。回転するドラム内で材料を転がす従来のボールミルとは異なり、アトライターは、粉砕媒体と材料スラリーで満たされた静止タンクを攪拌するために、中央の動力付き攪拌シャフトとアームを使用します。この攪拌された媒体の作用は、はるかにエネルギッシュで効率的です。

決定的な違いはメカニズムにあります。アトライターミルは、粉砕媒体を積極的に激しく攪拌して、強力なせん断力と衝撃力を生み出します。この根本的な設計変更により、ボールミルの受動的な転がり作用と比較して、超微粒子を生成する速度と効率が劇的に向上します。

アトライターミルが優れた粉砕を実現する方法

アトライターがなぜこれほど効果的なのかを理解するには、単純な粉砕行為を超えて、それが生成する特定の力に焦点を当てる必要があります。

コアメカニズム:攪拌 vs. 転がり

従来のボールミルは、回転するシリンダーの壁に沿って粉砕媒体と材料を持ち上げ、それがカスケード状に落下するのを許容することで機能します。粉砕は主に落下する媒体の衝撃によって行われます。

一方、アトライターミルはタンクを静止させます。中央の攪拌シャフトが高速で回転し、渦を発生させて粉砕媒体を無秩序に動かします。これは、エネルギーを伝達するはるかに直接的で効率的な方法です。

せん断力と衝撃力の威力

攪拌機の作用により、数千個の粉砕ビーズに運動エネルギーが与えられ、2つの主要な粉砕力が生み出されます。

- 衝撃:粉砕媒体が高速度で衝突し、それらの間に挟まれた材料粒子を粉砕します。

- せん断:粉砕媒体が異なる速度で互いに滑り、回転することで、粒子を引き裂く強力なせん断力を生み出します。

これらの力の組み合わせにより、アトライターミルは他の方法よりもはるかに速く、粒子をミクロンおよびナノメートルスケールまで微細化することができます。

システムの主要コンポーネント

アトライターミルシステムは、その概念においてシンプルです。

- 静止タンク:温度制御のためにジャケットが施されていることが多い容器で、材料スラリーと粉砕媒体を保持します。

- 攪拌機アセンブリ:アームまたはピンが取り付けられた中央の回転シャフトで、これが機械の心臓部です。

- 粉砕媒体:通常、鋼、セラミック(ジルコニアやアルミナなど)、またはガラス製の小さくて硬いビーズ。

- 駆動システム:攪拌機を正確に制御された速度で回転させる強力なモーター。

アトライター vs. ボールミル:明確な比較

粉砕技術を選択する専門家にとって、比較はしばしばアトライターとより伝統的なボールミルに帰着します。その違いは歴然としています。

速度と効率

アトライターは根本的により効率的な機械です。エネルギーが攪拌機から媒体に直接伝達されるため、粉砕時間は同等のボールミルよりも10〜20倍速くなる可能性があります。ボールミルでは、エネルギーの多くが電荷全体を持ち上げるだけで浪費されます。

最終粒子径

高強度のせん断力と衝撃力により、アトライターは著しく微細な粒子分散を実現できます。ボールミルは粗粉砕に優れていますが、アトライターはシングルミクロン、サブミクロン、ナノスケールの粒子を生成することに優れています。

エネルギー消費と設置面積

特定の出力に対して、アトライターミルは多くの場合、エネルギー効率が高く、物理的な設置面積が小さくなります。プロセスはより小さく、より集中的に作業される体積に集中しているため、工場フロアのスペースが少なくて済みます。

トレードオフと考慮事項の理解

強力である一方で、アトライターミルの高エネルギー特性は、成功した操作のために管理しなければならない特定の課題をもたらします。

発熱の管理

システムに投入される莫大なエネルギーは、かなりの熱を発生させます。この熱が制御されないと、製品を損傷したり、その化学的特性を変化させたりする可能性があります。したがって、ほとんどのアトライターは、安定した処理温度を維持するために、冷却システムに接続されたジャケット付きタンクを必要とします。

媒体摩耗と汚染のリスク

高速衝突により、粉砕媒体と攪拌アームの両方が時間の経過とともに摩耗する可能性があります。この摩耗により、微量の媒体または攪拌機材料が製品に混入する可能性があり、医薬品や電子機器などの高純度用途では重大な問題となることがあります。

汚染を最小限に抑えるためには、媒体と摩耗部品(例:硬化鋼、タングステンカーバイド、セラミック)に適切な材料を選択することが重要です。

操作の複雑さ

概念的にはシンプルですが、アトライタープロセスの最適化には、攪拌速度、媒体のサイズと充填量、スラリーの粘度、温度などの変数を慎重に制御する必要があります。これは、基本的なボールミルを運転するよりも技術的に要求の厳しいプロセスです。

目標に合った適切な選択をする

粉砕技術間の決定は、どちらが「より優れているか」という真空状態でのものではなく、特定の目的に対してどちらが適切なツールであるかというものです。

- 迅速な生産とナノスケール粒子の達成が主な焦点である場合:アトライターミルは、その高エネルギー効率と強力なせん断力を生成する能力により、優れた選択肢です。

- 大規模で堅牢なバッチの粗粉砕と低い設備投資が主な焦点である場合:従来のボールミルは、非常に効果的で経済的なソリューションであり続けます。

- すべての製品汚染の防止が主な焦点である場合:ミルタイプに関係なく、粉砕媒体と攪拌アームの材料を慎重に選択する必要がありますが、高エネルギーシステムではリスクが高まります。

あらゆるツールの基本的なメカニズムを理解することが、プロセスを習得し、望ましい結果を達成するための最初のステップです。

要約表:

| 特徴 | アトライターミル | 従来のボールミル |

|---|---|---|

| メカニズム | 高速攪拌機が静止媒体を攪拌 | 回転ドラムが媒体と材料を転がす |

| 主な力 | 高いせん断力と衝撃力 | カスケード状に落下する媒体からの主に衝撃力 |

| 粉砕速度 | 10〜20倍速い | 遅く、エネルギー伝達効率が低い |

| 最終粒子径 | ミクロンからナノメートルスケール | より粗い粒子、微細度に限界あり |

| 発熱 | 高い(冷却ジャケットが必要) | 低い |

| 汚染リスク | 媒体摩耗により高い | 適切な媒体選択により低い |

研究室の粉砕効率を高める準備はできていますか? KINTEKは、迅速な超微粒子化のために設計されたアトライターミルを含む、高性能な実験装置を専門としています。医薬品、セラミックス、先進材料のいずれの分野でも、当社のソリューションは、優れた速度と制御で正確な結果を達成するのに役立ちます。今すぐお問い合わせください。お客様の特定の粉砕ニーズについて話し合い、研究室に最適な機器を見つけましょう!

ビジュアルガイド

関連製品

- 金属合金研磨罐和研磨球的实验室球磨机

- 高エネルギー振動ボールミル ダブルタンクタイプ

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

よくある質問

- フライス盤はどのように機能しますか?3つの主要なタイプを理解する:成形、粉砕、混合

- 重量粉砕に適したミルはどれですか?重く粘性の高い材料を処理するための究極ガイド

- Heusler合金の調製における振動ミルの主な機能は何ですか?高反応性微粉末の達成

- プローブ型超音波ホモジナイザーは、C3N4の剥離をどのように促進しますか?光触媒作用のための表面積の増強

- ボールミリングの利点は何ですか?優れた粒子径の微細化と材料合成を実現

- 粉砕にはどのミルが使用されますか?最適な結果を得るために、ミルと材料を照合してください

- グラインダーを使用する際の安全対策は何ですか?高速の危険から身を守る

- 機械的合金化において、高硬度工具鋼の粉砕瓶とボールはどのような役割を果たしますか?運動エネルギー伝達をマスターする