典型的な例は、現代の省エネ窓に施されている極薄で目に見えない金属コーティングです。夏は建物を涼しく保ち、冬は暖かく保つために熱を反射するこのコーティングは、「スパッタリング」と呼ばれるプロセスを使用して施されます。これは、材料の薄膜を表面に原子レベルで堆積させる精密な方法です。

スパッタリングは材料ではなく、高性能コーティングを作成するために使用される物理プロセスです。これは、ソース材料から放出された原子が堆積して、非常に薄く均一な層をターゲットオブジェクト上に形成する、微視的なサンドブラストの一種と考えてください。

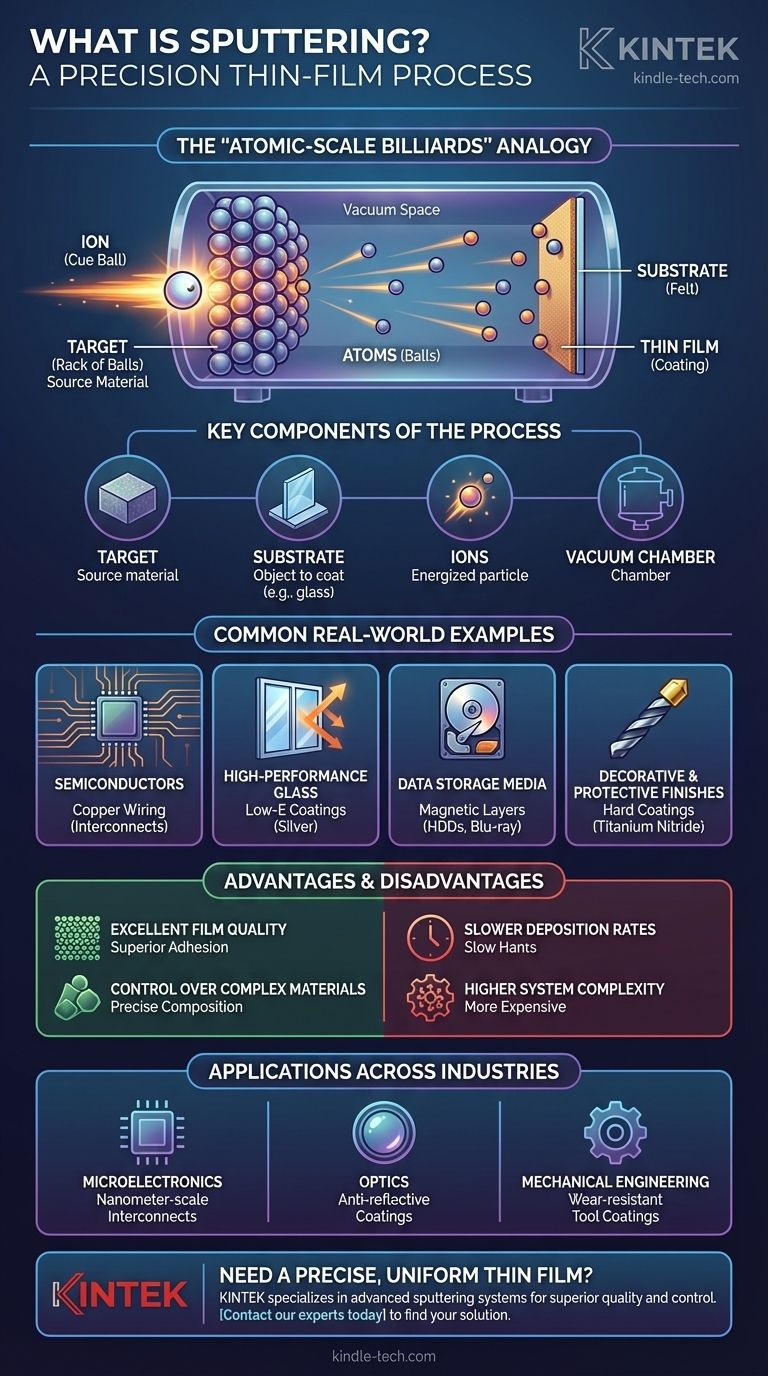

スパッタリングとは?基本的な類推

スパッタリングは、その核心において物理蒸着(PVD)の一種です。純度と制御を確保するために真空チャンバー内で実行されます。これを視覚化する最も簡単な方法は、原子スケールのビリヤードゲームを想像することです。

ビリヤードの類推

ビリヤードボールのラックを、堆積させたいソース材料、つまりターゲット(例:銀の固形ブロック)と想像してください。テーブルのフェルトは、コーティングしたいオブジェクト、つまり基板(例:ガラス板)です。

次に、高エネルギーのキューボール、つまりエネルギーを与えられた粒子であるイオンをラックに打ち込みます。その衝撃は非常に強力で、ラックを壊すだけでなく、個々のビリヤードボール(原子)をテーブルから完全に弾き飛ばします。

これらの放出された原子は真空を横切って飛び、フェルト、つまり基板に付着します。これをあらゆる角度から何百万回も繰り返すと、最終的にテーブル全体に完全に均一な原子1個分の厚さの「ビリヤードボール」の層が形成されます。これが薄膜です。

プロセスの主要コンポーネント

- ターゲット: 堆積させたいソース材料(例:チタン、金、銀、アルミニウム)。

- 基板: コーティングするオブジェクト(例:シリコンウェーハ、ガラス片、プラスチック部品)。

- イオン: 通常、アルゴンなどの不活性ガスの原子がエネルギーを与えられ、ターゲットを bombard する「サンドブラスト」粒子となります。

- 真空チャンバー: プロセス全体は、空気中の粒子による汚染を防ぎ、スパッタされた原子が自由に移動できるように、ほぼ真空中で行われます。

スパッタリングの一般的な実例

薄膜堆積をこれほど精密に制御できるため、スパッタリングは現代技術の要となっています。

半導体製造

コンピューターチップ内部で何十億ものトランジスタを接続する微細な銅配線は、スパッタリングを使用して作成されます。このプロセスにより、導電層が純粋で均一であり、シリコンウェーハに完全に密着することが保証されます。

高性能ガラスコーティング

低放射率(Low-E)窓は、スパッタリングされた銀の層を使用して赤外線(熱)を反射します。眼鏡やカメラレンズの反射防止コーティングも、二酸化ケイ素や二酸化チタンなどの材料の多層をスパッタリングで堆積させます。

データストレージメディア

コンピューターのハードディスクプラッター上のデータを保存する磁気層は、スパッタリングによって堆積されます。同様に、Blu-rayディスクやDVDの反射層も、しばしばスパッタリングされたアルミニウム合金です。

装飾および保護仕上げ

高級ドリルビットの耐久性のある金色のコーティングは、しばしばスパッタリングによって施される窒化チタン(TiN)です。この硬質セラミック層は摩擦と摩耗を低減します。自動車や電子機器の多くの「クロームルック」プラスチックも、このプロセスによって金属的な仕上げを得ています。

トレードオフの理解

スパッタリングは非常に価値のある技術ですが、特定の理由で選択され、熱蒸着などの他の堆積方法と比較して明確なトレードオフがあります。

利点:優れた膜品質

スパッタされた原子は、蒸着された原子よりも高い運動エネルギーを持っています。このエネルギーは、基板上により緻密で均一で強固に結合した膜を形成するのに役立ち、優れた密着性と耐久性をもたらします。

利点:複雑な材料の制御

スパッタリングは、合金や化合物の堆積に優れています。プロセスの「サンドブラスト」的な性質により、ターゲットから原子が同じ比率で放出されるため、ソースと同じ化学組成の薄膜を作成できます。

欠点:遅い堆積速度

一般的に、スパッタリングは熱蒸着よりも遅いプロセスです。厚膜を迅速に必要とし、最終的な密度が重要でない用途では、他の方法の方が経済的である場合があります。

欠点:システムがより複雑

高電圧電源やガス管理が必要なスパッタリングシステムは、通常、単純な蒸着システムよりも複雑で高価です。また、このプロセスはより多くの熱を発生させるため、デリケートな基板にとっては懸念事項となる可能性があります。

スパッタリングが産業全体にどのように適用されるか

スパッタリングの目的を理解することで、日常的に使用する製品におけるその役割を認識できます。それを使用するかどうかの決定は、完全に目標に依存します。

- 主な焦点がマイクロエレクトロニクスである場合: スパッタリングは、集積回路内部の信頼性の高いナノメートルスケールの金属相互接続とバリア層を作成するための業界標準です。

- 主な焦点が光学である場合: スパッタリングは、レンズやガラスに高度な反射防止、反射、またはフィルタリングコーティングを作成するために必要な精密な多層制御を提供します。

- 主な焦点が機械工学である場合: スパッタリングは、工具や部品の寿命と性能を劇的に延ばす硬質で耐摩耗性のコーティング(TiNなど)を施すために使用されます。

この基本的な製造プロセスを理解することで、数多くの高性能製品がどのようにして可能になるかについての洞察が得られます。

要約表:

| 用途 | スパッタリング材料 | 目的 |

|---|---|---|

| 省エネ窓 | 銀 | 赤外線(熱)を反射(Low-Eコーティング) |

| 半導体チップ | 銅 | 微細な導電性配線を作成 |

| 硬質コーティング(例:ドリルビット) | 窒化チタン(TiN) | 優れた耐摩耗性を提供 |

| 反射防止レンズ | 二酸化ケイ素、二酸化チタン | 眼鏡やカメラレンズのぎらつきを軽減 |

用途に合わせた精密で均一な薄膜が必要ですか? スパッタリングプロセスは、半導体、光学部品、産業用工具に高性能コーティングを作成するのに理想的です。KINTEKでは、優れた膜品質、優れた密着性、複雑な材料の精密な制御を実現するために、スパッタリングシステムを含む高度な実験装置を専門としています。お客様のプロジェクト要件についてご相談ください – 今すぐ専門家にお問い合わせください。お客様のラボのニーズに最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート