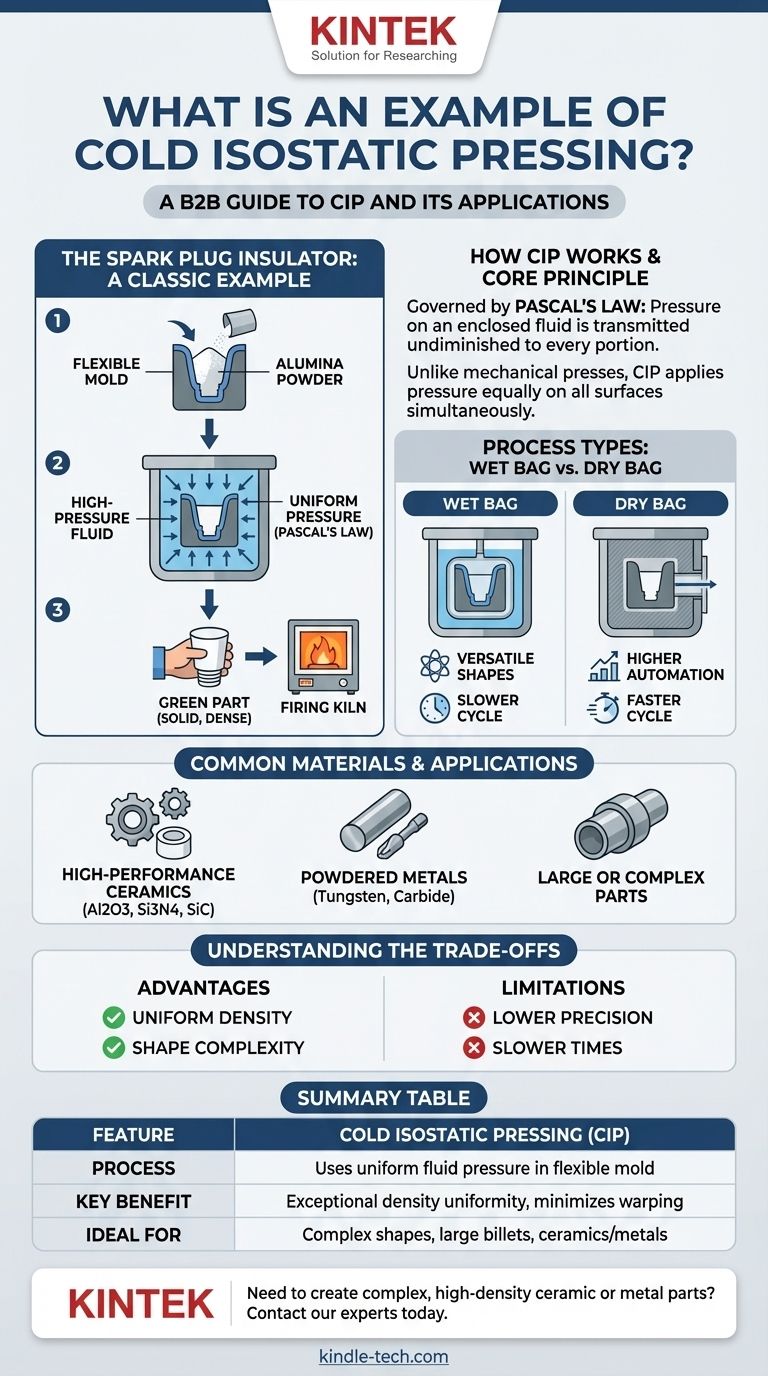

冷間等方圧加圧(CIP)の典型的な例は、スパークプラグの白いセラミック碍子の製造です。このプロセスでは、微細なアルミナ粉末が柔軟な型に充填され、その後高圧流体に浸されます。この均一な圧力によって粉末は緻密で固体の「グリーン」部品に圧縮され、窯での最終焼成前に取り扱い可能な強度を持ちます。

冷間等方圧加圧は単なる成形方法ではなく、粉末固化技術です。その主な目的は、均一な流体ベースの圧力を使用して、セラミックまたは金属粉末から作られた部品の性能と信頼性にとって不可欠な、非常に一貫した密度を持つ部品を作成することです。

冷間等方圧加圧の仕組み

冷間等方圧加圧は、静水圧加圧とも呼ばれ、焼結や機械加工などのその後の処理の前に、粉末を固体塊に圧縮する方法です。その独自の成果を達成するために、物理学の基本原理に依拠しています。

核となる原理:パスカルの法則

このプロセスはパスカルの法則によって支配されます。パスカルの法則とは、密閉された流体に加えられた圧力は、流体のあらゆる部分と容器の壁に減衰することなく伝達されるというものです。

一方向または二方向から力を加える従来の機械プレスとは異なり、CIPは加圧された液体で部品を囲みます。これにより、すべての表面に同時に圧力が均等に適用されます。

「ウェットバッグ」と「ドライバッグ」プロセス

CIPを実行するための主な方法は2つあります。

- ウェットバッグ:粉末が充填され密閉された柔軟な型が、圧力容器内の加圧流体に直接浸されます。この方法は様々な形状やサイズに非常に汎用性がありますが、手動でのロードとアンロードのため、通常は遅くなります。

- ドライバッグ:柔軟な型が圧力容器自体に統合されています。粉末はこの永久的な膜の内部に配置され、流体は膜の外部を加圧します。このアプローチにより、より高い自動化と高速なサイクルタイムが可能になります。

なぜ「ラバープレス」と呼ばれるのか

このプロセスが柔軟なゴム状の型またはバッグに依存しているため、「ラバープレス」という用語が使用されることがあります。この型は、粉末を加圧流体から分離し、静水圧を内部の粉末に圧縮力として伝達するものです。

一般的な材料と用途

CIPは、初期の成形部品の寸法精度よりも均一な密度が重要な場合に選択されます。他の方法では圧縮が難しい材料に特に効果的です。

高性能セラミックス

これはCIPの主要な応用分野です。アルミナ(Al2O3)、窒化ケイ素(Si3N4)、炭化ケイ素(SiC)のような粉末は、高強度部品、ターボチャージャーローター、ベアリングボールを形成するために圧縮されます。

粉末金属と合金

CIPは粉末金属から固体ビレットを形成するために使用されます。タングステンロッド、超硬切削工具、高合金鉄ビレットはしばしばCIPで作成されます。場合によっては、最終的な熱間等方圧加圧(HIP)サイクルの前の中間ステップとなります。

大型または複雑な部品

このプロセスは、従来の単軸ダイプレスでは大きすぎる、または形状が複雑すぎる部品に最適です。これには、大型チューブ、ブロック、特殊な工業用工具部品が含まれます。

トレードオフの理解

すべての製造プロセスがすべてのシナリオに完璧であるわけではありません。CIPを選択するには、その明確な利点と限界を理解する必要があります。

利点:均一な密度

これが最も重要な利点です。単軸プレスに見られるダイ壁からの摩擦を排除することで、CIPは実質的に密度のばらつきがない部品を製造します。この均一性により、最終焼結(焼成)段階での反りやひび割れが最小限に抑えられます。

利点:形状の複雑さ

圧力が静水圧であるため、複雑な凹凸形状を効果的に圧縮でき、硬いダイでは作成不可能な部品を作成できます。

限界:低い寸法精度

CIPで製造された「グリーン」部品は、精密機械加工されたダイで作られた部品のような厳しい寸法公差を持ちません。最終的な形状は、プレス後、またはより一般的には焼結後に部品を機械加工することによって達成されることがよくあります。

限界:遅いサイクルタイム

自動ダイ成形の高速性と比較して、CIP、特にウェットバッグ方式は、よりバッチ指向で遅いプロセスであり、非常に大量の単純部品の生産にはあまり適していません。

目標に合った適切な選択

正しい粉末固化方法の選択は、材料、部品の複雑さ、および生産要件に完全に依存します。

- 複雑なセラミック部品で最大の均一密度を達成することが主な焦点である場合:CIPは、強度を確保し、焼結中の破損を防ぐために、一貫した「グリーン」ボディを作成するのに理想的な方法です。

- 粉末金属から非常に大きな部品を製造することが主な焦点である場合:CIPは、従来のダイ成形では作成不可能な大型で高密度のビレットを形成する実用的な方法を提供します。

- 単純な形状の高速・大量生産が主な焦点である場合:従来の単軸プレスの方が、費用対効果が高く、高速なソリューションである可能性が高いです。

最終的に、CIPを理解することで、最終部品の完全性と性能を確保するための適切な粉末固化技術を選択することができます。

要約表:

| 特徴 | 冷間等方圧加圧(CIP) |

|---|---|

| プロセス | 柔軟な型内で均一な流体圧を使用して粉末を圧縮 |

| 主な利点 | 卓越した密度均一性、反り/ひび割れの最小化 |

| 一般的な材料 | アルミナ、窒化ケイ素、粉末金属(タングステン、超硬) |

| 理想的な用途 | 複雑な形状、大型ビレット、高性能セラミックス |

| 限界 | ダイプレスと比較して初期寸法精度が低い |

均一な一貫性を持つ複雑で高密度のセラミックまたは金属部品を作成する必要がありますか?

KINTEKでは、冷間等方圧加圧のような粉末固化技術向けのソリューションを含む、高度なラボ機器と消耗品を専門としています。スパークプラグ碍子、ターボチャージャーローター、または特殊な工具を開発している場合でも、当社の専門知識は、お客様のアプリケーションが要求する材料の完全性と性能を確実に達成します。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の製造プロセスをどのように最適化し、信頼性の高い結果を提供できるかについてご相談ください。

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス