炉外ろう付けの主な利点は、特に複雑なアセンブリや大量の部品を製造する際に、極めてクリーンで強力、かつ寸法的に安定した接合を高い一貫性で生産できる能力です。部品全体を制御された雰囲気中で加熱することにより、他の接合方法で歪みの原因となる局所的な熱応力を排除し、同時に単一のサイクルで複数の接合部を作成できます。

炉外ろう付けは単なる金属接合方法ではありません。それは精密な製造プロセスです。その核心的な利点は、均一に加熱された制御された環境を使用して、産業規模で優れた応力のない接合部を作成することにあり、多くの場合、接合と熱処理のステップを1つの効率的な操作に統合します。

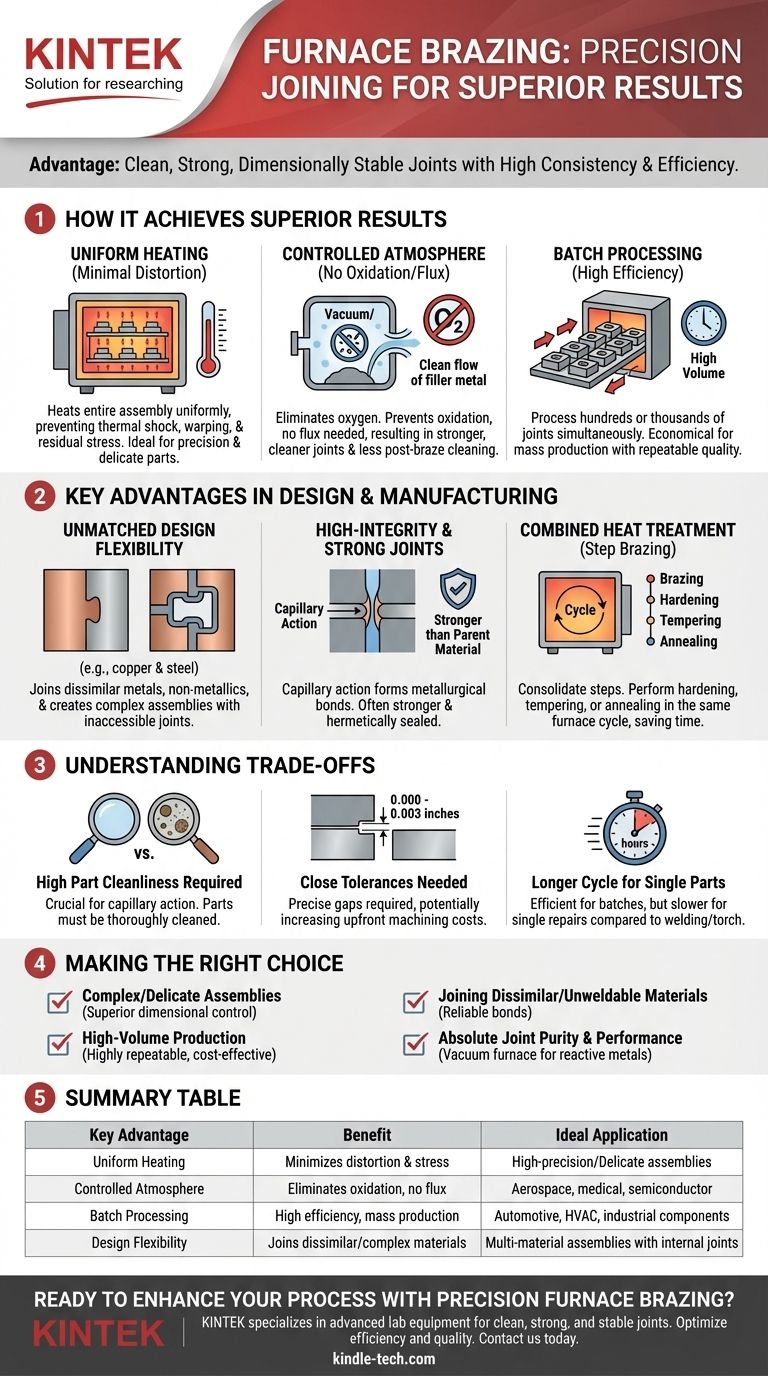

炉外ろう付けが優れた結果を達成する方法

その利点を理解するには、まず溶接やトーチろう付けのようなプロセスと炉外ろう付けを区別する基本原理を把握する必要があります。

歪みを最小限に抑える均一な加熱

炉外ろう付けは、アセンブリ全体を制御されたチャンバー内で均一に加熱します。このゆっくりとした均一な加熱および冷却サイクルは、部品の反りや歪みの原因となる局所的な熱衝撃や残留応力を防ぎます。これは溶接でよく見られる問題です。

これにより、公差の維持が極めて重要となる高精度またはデリケートなアセンブリにとって、このプロセスは理想的です。

制御された雰囲気の役割

このプロセスは、真空や不活性ガスなどの特定の雰囲気で満たされた炉内で行われます。これにより、酸素が排除されます。

酸化を防ぐことで、フラックス(融剤)を使用することなく、ろう材が接合部にきれいに流れ込むことができます。その結果、より強力でクリーンな接合部が得られ、広範なろう付け後のクリーニングの必要性がなくなります。これにより時間とコストの両方を節約できます。

バッチ処理による効率

炉外ろう付けでは、単一のバッチで数百、あるいは数千の接合部を同時に作成できます。複数の接合部を持つ1つの部品であっても、個別の部品であっても、炉内の全負荷が一度に処理されます。

このバッチ処理能力により、大量生産において非常に効率的かつ経済的になり、各接合部に熟練したオペレーターを必要とせずに、再現性の高い高品質の結果をもたらします。

設計と製造における主な利点

炉外ろう付けの原理は、エンジニアや製造業者にとって具体的なメリットに直接つながります。

比類のない設計の柔軟性

炉外ろう付けは、設計者を他の方法の制約から解放します。これは、異種金属(銅と鋼など)、薄い材料と厚いセクションの接合、さらにはセラミックスと金属などの非金属部品の接合に優れています。

さらに、トーチや溶接ガンでは到達不可能な、内部またはアクセスしにくい接合部を持つ複雑なアセンブリの作成を可能にします。

高完全性と強力な接合部

ろう付けプロセスは、母材を溶融させることなく接合します。これは、精密に嵌合されたギャップ間に溶融したろう材合金を流し込むために毛細管現象を利用します。

これにより、信じられないほど強力で気密性の高い冶金結合が形成されます。多くの場合、得られたろう付け接合部は母材自体よりも強いものになります。

ろう付けと熱処理の組み合わせ

プロセスにはすでに制御された加熱および冷却サイクルが含まれているため、他の熱処理プロセスと組み合わせることができます。

例えば、部品はろう付け操作と同じ炉サイクルで硬化、焼き戻し、または焼鈍することができます。このステップの統合は「ステップろう付け」として知られ、生産時間と取り扱いコストを大幅に削減します。

トレードオフの理解

どのプロセスも完璧ではありません。炉外ろう付けを効果的に使用するには、その限界を理解する必要があります。

高い部品清浄度が要求される

炉外ろう付けの成功は、毛細管現象に完全に依存しており、これは油、グリース、酸化物などの汚染物質によって妨げられる可能性があります。部品は炉に入れる前に徹底的に洗浄する必要があります。

精密な公差の必要性

毛細管現象が効果的に機能するためには、接合される部品間のギャップが正確で一貫している必要があり、通常は0.000〜0.003インチの範囲です。これらの公差を達成するには、初期の機械加工コストが増加する可能性があります。

単一部品のサイクル時間が長い

バッチ処理では非常に効率的ですが、炉の加熱および冷却サイクルには数時間かかることがあります。単発の修理やプロトタイプの場合、溶接やトーチろう付けなどの方法の方が速いことがよくあります。

目標に合わせた適切な選択

これらのガイドラインを使用して、炉外ろう付けがプロジェクトに適しているかどうかを判断してください。

- 複雑またはデリケートなアセンブリが主な焦点である場合: 炉外ろう付けは、優れた寸法制御と、歪みなく複数のアクセス不可能な接合部を一度に接合する能力を提供します。

- 大量生産が主な焦点である場合: このプロセスは再現性が高く費用対効果が高く、熟練労働者やろう付け後のクリーニングの必要性を最小限に抑えます。

- 異種材料または溶接不可能な材料の接合が主な焦点である場合: 炉外ろう付けは、従来の融接では接合できない材料間に強力な結合を作成するための信頼できる方法を提供します。

- 絶対的な接合部の純度と性能が主な焦点である場合: 真空炉外ろう付けは最適な選択肢であり、特に航空宇宙、医療、半導体用途で使用される反応性金属にとってそうです。

最終的に、炉外ろう付けは、エンジニアが他の方法では匹敵しないレベルの精度と効率で、堅牢で複雑な金属アセンブリを作成できるようにします。

要約表:

| 主な利点 | メリット | 理想的な用途 |

|---|---|---|

| 均一な加熱 | 歪みと残留応力を最小限に抑える | 高精度またはデリケートなアセンブリ |

| 制御された雰囲気 | 酸化を排除し、フラックスが不要 | 航空宇宙、医療、半導体部品 |

| バッチ処理 | 大量生産において高い効率 | 自動車、HVAC、産業用コンポーネント |

| 設計の柔軟性 | 異種金属および複雑な形状の接合が可能 | 内部接合部を持つマルチマテリアルアセンブリ |

精密な炉外ろう付けで製造プロセスを強化する準備はできましたか?

KINTEKでは、お客様のプロジェクトが要求するクリーンで強力、かつ寸法的に安定した接合を実現するための高度なラボ機器と消耗品の提供を専門としています。複雑なアセンブリ、大量生産、または異種材料の接合に取り組んでいるかどうかにかかわらず、当社のソリューションは最小限の歪みで優れた結果を保証します。

当社の炉外ろう付けの専門知識がお客様の研究所の効率と出力品質を最適化する方法について、今すぐお問い合わせください!

ビジュアルガイド