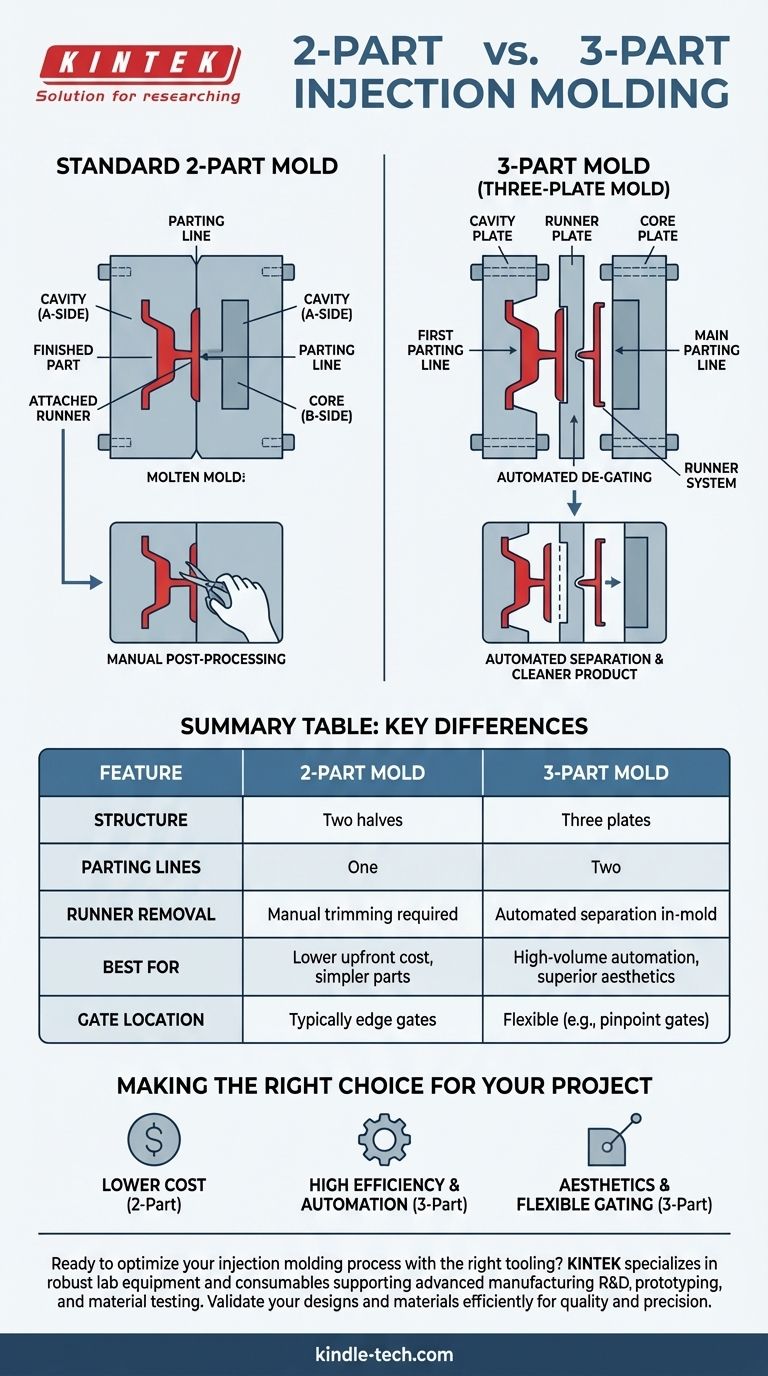

3分割射出成形金型(スリープレート金型とも呼ばれます)は、その核心において、標準的な2分割金型よりも高度なツールです。これは、ツールの主要な2つのハーフの間に、追加のフローティングプレートを組み込んでいます。この設計により2つの独立したパーティングラインが作成され、金型開動作中にプラスチックランナーシステムを完成品から自動的に分離するという主要な機能を果たします。

3分割金型の基本的な目的は、製造の自動化を達成することです。ゲートを機械的にせん断し、ランナーを部品から分離することにより、手動での後処理工程を排除し、サイクルタイムの短縮と、よりクリーンで一貫性のある最終製品につながります。

標準的な2分割金型の前提

3分割金型の価値を理解するためには、まず標準的な2分割設計の限界を認識することが不可欠です。

基本的な構造

従来の金型は2つのハーフで構成されています。すなわち、キャビティ(A面)とコア(B面)です。溶融プラスチックがその間の空洞に射出され、部品が成形されます。

単一のパーティングライン

これら2つのハーフは、パーティングラインと呼ばれる単一の平面で接合します。成形サイクルが完了すると、金型はこのラインに沿って開き、完成品がエジェクションされます。

付着したランナー

このセットアップでは、キャビティにプラスチックを供給するチャネルであるランナーシステムが部品と一緒に成形され、エジェクション時にも部品に取り付けられたままになります。このランナー材料は、その後、二次工程で手動でトリミングする必要があり、人件費と時間が増加します。

3分割金型の構造

3分割金型は、付着したランナーの問題に対する巧妙な機械的ソリューションを導入します。

追加の「ランナー」プレート

この設計では、キャビティプレートとコアプレートの間に配置されるランナープレート(またはストリッパープレート)という3番目の主要コンポーネントが追加されます。これにより、2つではなく3つの明確なセクションを持つ金型が作成されます。

2つのパーティングライン

3番目のプレートが存在することにより、2つのパーティングラインが作成されます。金型は特定の順序で開くように設計されています。

- 最初のパーティングライン、すなわちランナープレートとキャビティプレートの間で初期の開口部が発生します。この動作により、部品が小さなゲートから引き離され、ランナーが部品から効果的にせん断または「分離」されます。

- メインパーティングラインで2回目の開口部が発生し、分離された部品が金型からエジェクションされます。

自動化されたデゲーティングプロセス

この逐次的な開口により、部品のデゲーティング(ゲート除去)がツール内で自動的に行われます。ランナーシステムは別個にエジェクションされ、手動トリミングの必要性が完全に排除されます。これがこの設計の中心的な利点です。

トレードオフの理解

強力ではありますが、3分割金型が標準的な解決策というわけではありません。考慮すべき特定のトレードオフがあります。

ツールの複雑さとコストの増加

追加のプレート、ピン、複雑な開口機構により、金型の設計、製造、組み立てがより困難になります。これは、2分割金型と比較して、初期のツーリングコストが高くなることに直接反映されます。

サイクルタイムが長くなる可能性

2段階の開口シーケンスは、プロセスに機械的な動きを追加します。場合によっては、単純で高速に開く2分割金型よりもサイクルタイム全体がわずかに長くなることがありますが、これは手動作業の削減によって節約される時間によって相殺されることがよくあります。

メンテナンス要件の増加

可動部品が増えると、摩耗する表面が増え、正確なアライメントの必要性が高まります。これらの金型は、長期的な信頼性と一貫した部品品質を確保するために、細心の注意を払ったメンテナンスが必要です。

プロジェクトに最適な選択をする

適切な金型タイプの選択は、コスト、生産量、品質に関するプロジェクト固有の優先順位に完全に依存します。

- 初期のツーリングコストを最小限に抑えることが主な焦点である場合: 部品設計がエッジゲートを許容し、手動のデゲーティングプロセスに対応できると仮定すれば、標準的な2分割金型の方が経済的な選択肢となります。

- 高効率の大量生産と自動化が主な焦点である場合: 3分割金型は、デゲーティングをサイクルに統合し、長期的な人件費を削減し、プロセスの整合性を確保するため、より優れたソリューションです。

- 部品の美観と柔軟なゲート位置が主な焦点である場合: 3分割金型は、部品の中央に配置でき、見た目にも許容できる非常に小さなきれいな痕跡を残すピンポイントゲートを使用するために不可欠です。

各金型タイプの明確なメカニズムを理解することにより、生産目標に完全に合致する情報に基づいたツーリングの決定を下すことができます。

要約表:

| 特徴 | 2分割金型 | 3分割金型 |

|---|---|---|

| 構造 | 2つのハーフ(キャビティとコア) | 3つのプレート(キャビティ、ランナー、コア) |

| パーティングライン | 1つ | 2つ |

| ランナー除去 | 手動トリミングが必要 | 金型内で自動分離 |

| 最適用途 | 初期コストが低い、単純な部品 | 大量生産の自動化、優れた美観 |

| ゲート位置 | 通常はエッジゲート | 柔軟(例:部品表面のピンポイントゲート) |

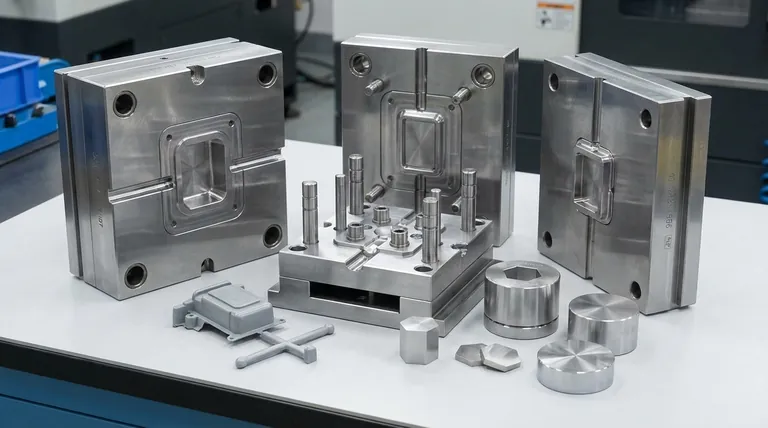

適切なツーリングで射出成形プロセスを最適化する準備はできていますか?

KINTEKでは、射出成形などの用途におけるプロトタイピングや材料試験を含む、高度な製造R&Dをサポートする堅牢なラボ機器と消耗品の提供を専門としています。当社のソリューションは、設計と材料の検証を効率的に行うのに役立ち、2分割金型を使用する場合でも3分割金型を使用する場合でも、生産が品質と精度の基盤の上に構築されることを保証します。

お客様のラボおよび生産ニーズをどのようにサポートできるかについて、ぜひご相談ください。今すぐ専門家にお問い合わせください!

ビジュアルガイド