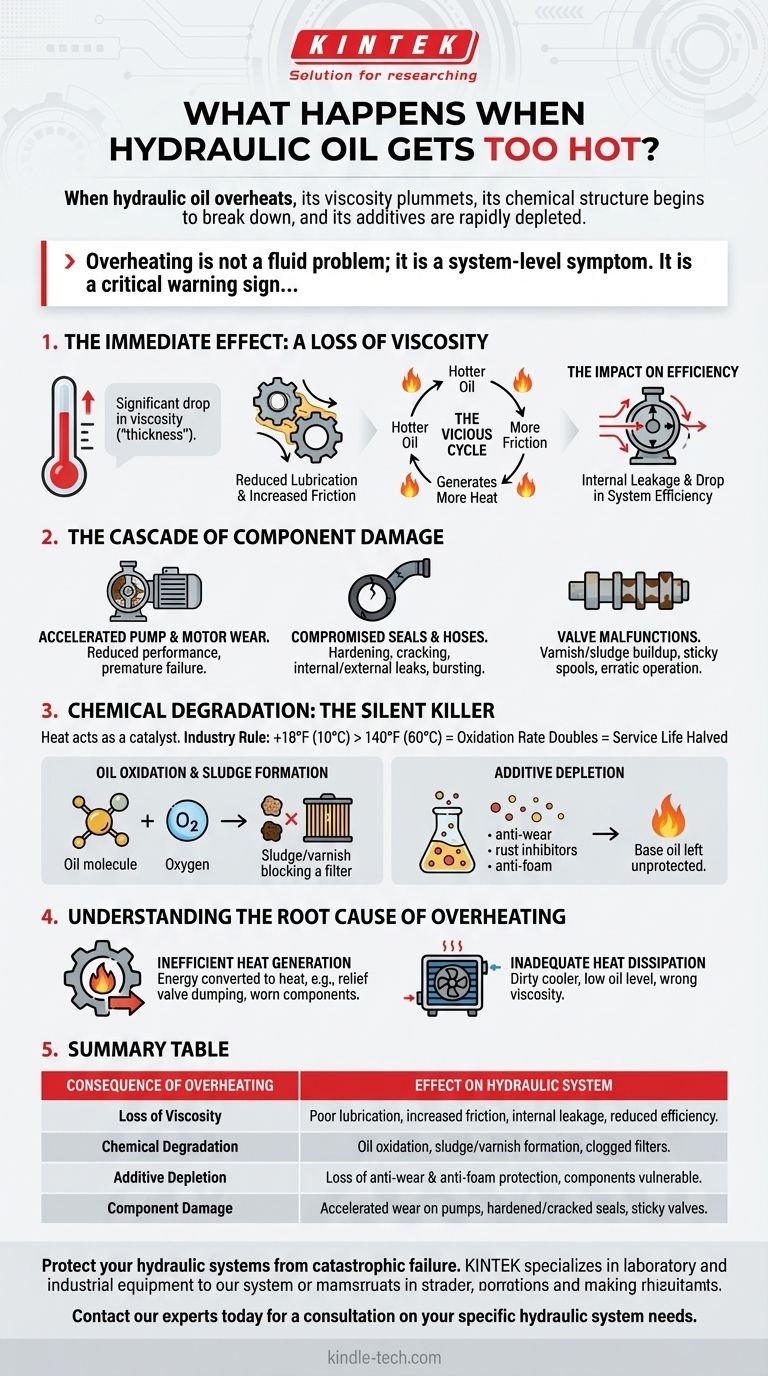

作動油が過熱すると、粘度が急落し、化学構造が分解し始め、添加剤が急速に枯渇します。この三重の脅威は、部品の潤滑と動力伝達を行うシステムの能力を損ない、ポンプ、シール、バルブの摩耗が加速し、最終的には壊滅的な故障につながる可能性があります。

過熱は流体の問題ではなく、システムレベルの症状です。これは、油圧システムが非効率性によって過剰な熱を発生しているか、または発生するように設計された熱を放散できていないことを示す重要な警告サインです。

即座の影響:粘度の低下

作動油の過熱による最も直接的で即座の結果は、粘度の大幅な低下です。粘度は、油の流れに対する抵抗、つまり「とろみ」の尺度です。

粘度が重要である理由

適切な粘度は、移動する金属表面間に保護膜を維持するために不可欠です。この膜は、油圧コンポーネントの摩耗の主な原因である金属同士の直接接触を防ぎます。

低粘度の悪循環

油が薄くなると、潤滑能力が低下します。これにより、部品間の摩擦が増加し、さらに熱が発生します。これは、熱い油がより多くの摩擦を引き起こし、それがさらに熱い油につながるという危険なフィードバックループを生み出し、摩耗を指数関数的に加速させます。

効率への影響

薄い油は、ポンプ、モーター、シリンダーの狭いクリアランスを漏れ出す可能性が高くなります。この内部漏れは、同じ量の出力を生成するためにコンポーネントがより激しく動作する(そしてより多くの熱を発生させる)必要があることを意味し、システム全体の効率を大幅に低下させます。

コンポーネント損傷の連鎖

この粘度と化学的完全性の喪失は、システム全体の健全性の低下を引き起こし、高価なコンポーネントに直接的な損傷を与えます。

ポンプとモーターの摩耗加速

ポンプとモーターは通常、最も高価で重要なコンポーネントです。適切な潤滑膜がないと、内部の精密機械加工された表面が急速に摩耗し、性能が低下し、早期故障につながります。

シールとホースの劣化

過剰な熱はエラストマーシールを硬化させ、ひび割れさせます。この柔軟性の喪失により、シールが効果的に機能しなくなり、内部および外部の漏れが発生します。ホースも熱による損傷を受けやすく、圧力下で破裂する可能性があります。

バルブの誤動作

高温の油の化学的分解により、ワニスやスラッジが生成されます。これらの堆積物は制御バルブの内部に付着し、スプールが固着したり、反応が鈍くなったりする可能性があります。これは、機械の動作が不安定になり、制御が失われる原因となります。

化学的劣化:静かなる破壊者

物理的な希薄化を超えて、熱は油内の破壊的な化学反応の触媒として作用します。業界の経験則では、140°F(60°C)を超える温度で18°F(10°C)上昇するごとに、油の酸化速度が2倍になり、実質的にその耐用年数が半分になります。

油の酸化とスラッジの形成

酸化は、油分子が酸素と反応するプロセスであり、熱によって大幅に加速されます。これは、フィルターを詰まらせるスラッジや、内部表面に付着して断熱材として機能し、さらに熱を閉じ込めるワニスなどの不溶性の副産物を生成します。

添加剤の枯渇

作動油には、耐摩耗剤、防錆剤、消泡剤などの添加剤パッケージが配合されています。高温はこれらの添加剤を「燃焼」させ、はるかに速く枯渇させるため、基油が無保護になり、その重要な機能を果たすことができなくなります。

過熱の根本原因を理解する

原因を理解せずに、より大きなクーラーで過熱した油を処理することは、病気ではなく症状を治療することです。熱は、システムの非効率性、または熱を除去できないことのいずれかの2つの原因から発生します。

非効率な熱発生

これは、油圧エネルギーが有用な仕事をする代わりに熱に変換されるときに発生します。一般的な原因には、リリーフバルブが常に圧力を排出していること、ポンプがピーク効率からかけ離れて動作していること、または摩耗したコンポーネントの過剰な内部漏れなどがあります。

不十分な熱放散

これは、システムが通常発生する熱を除去できない場合に発生します。一般的な原因は、汚れたまたは詰まったオイルクーラー、用途に対してサイズが小さいクーラー、リザーバー内のオイルレベルが低いこと、または周囲条件に対して間違った粘度グレードのオイルを使用していることです。

目標に合った適切な選択をする

診断から行動に移るには、主要な目的を明確に理解する必要があります。

- 予防保全が主な焦点である場合:流体温度を定期的に監視し、定期的なオイル分析を実施して、コンポーネントの損傷を引き起こす前に酸化の増加や添加剤の枯渇を検出します。

- 既存の過熱問題のトラブルシューティングが主な焦点である場合:まず、熱放散システムが正しく機能していること(クーラーの清掃、リザーバーの適切なレベル)を確認してから、リリーフバルブや摩耗したポンプなどのコンポーネントからの非効率な熱発生を調査します。

- システムの設計または変更が主な焦点である場合:熱負荷計算が正確であることを確認し、最悪の動作条件に対応できる十分な安全マージンをもってリザーバーと冷却回路のサイズを決定します。

最終的に、作動油の温度を主要なバイタルサインとして扱うことが、長期的なシステムの信頼性と性能を確保する鍵となります。

要約表:

| 過熱の結果 | 油圧システムへの影響 |

|---|---|

| 粘度の低下 | 潤滑不良、摩擦増加、内部漏れ、効率低下。 |

| 化学的劣化 | 油の酸化、スラッジ/ワニス形成、フィルター詰まり。 |

| 添加剤の枯渇 | 耐摩耗性および消泡保護の喪失、コンポーネントの脆弱化。 |

| コンポーネントの損傷 | ポンプの摩耗加速、シールの硬化/ひび割れ、バルブの固着。 |

油圧システムを壊滅的な故障から守りましょう。過熱は、予期せぬダウンタイムや高額な修理の主な原因です。KINTEKは、ラボおよび産業機器を専門とし、システムの健全性を維持するための専門知識とソリューションを提供しています。当社のチームは、適切な流体を選択し、監視戦略を実装して、機器の寿命を延ばし、性能を最大化するお手伝いをします。

お客様の特定の油圧システムニーズに関するご相談は、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- 手動熱プレス機

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機

- 実験用ろ過用油圧ダイヤフラム式ラボフィルタープレス

- ラボおよび産業用途向けオイルフリーダイヤフラム真空ポンプ