要するに、PECVDでは、それぞれ特定の役割を持つガスの正確な混合物が使用されます。主要なガスは、膜の原子を含む前駆体ガス(シラン(SiH₄)やアンモニア(NH₃)など)と、前駆体を希釈して反応を制御するために使用されるキャリアガス(アルゴン(Ar)や窒素(N₂)など)です。ドーピングやチャンバークリーニングのために他のガスが追加されることもあります。

重要な点は、PECVDは単一のガスに関するものではなく、注意深く制御されたレシピに関するものであるということです。前駆体、キャリア、場合によってはドーピングガスの組み合わせがプラズマによって活性化されることで、エンジニアは従来のプロセスよりも大幅に低い温度で高品質の薄膜を堆積させることができます。

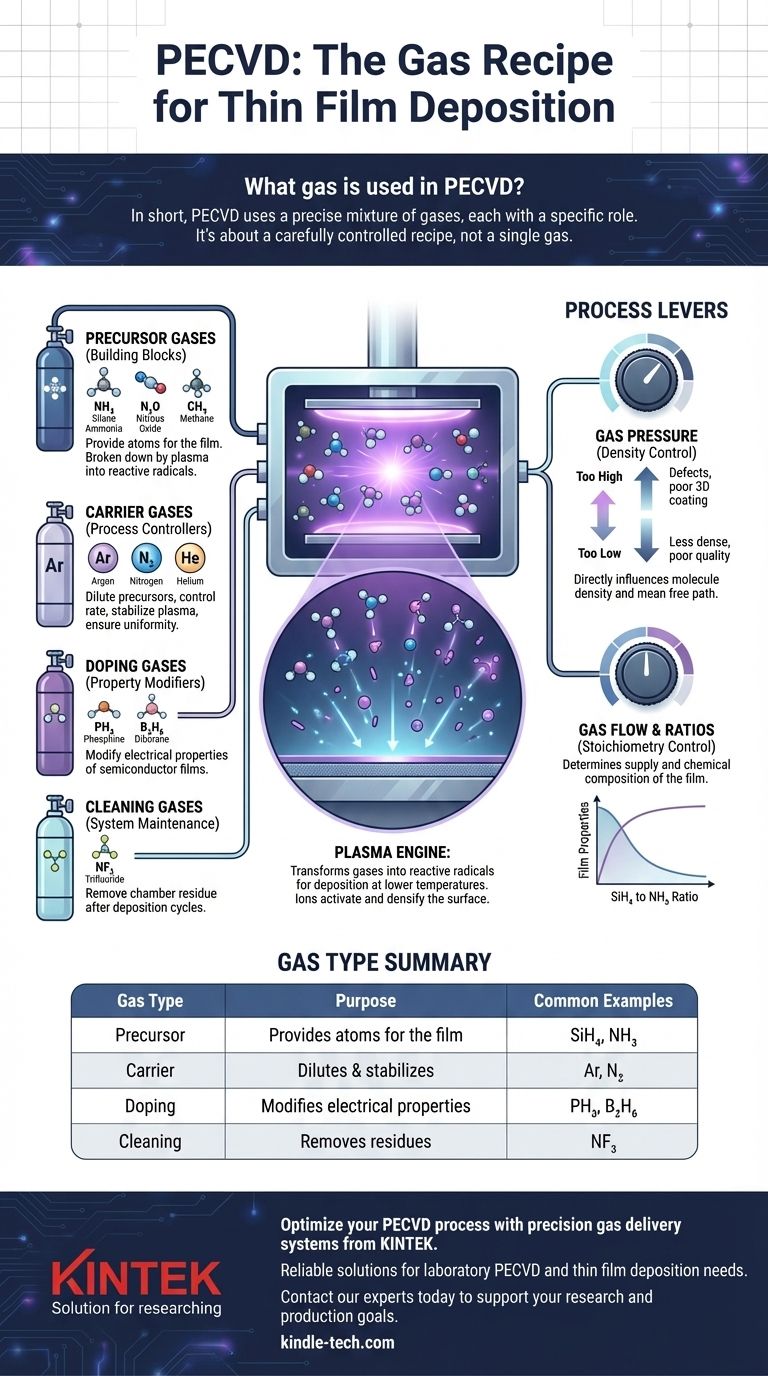

PECVDガス混合物の主要構成要素

プラズマ支援化学気相成長(PECVD)プロセスのガスレシピは、最終的な薄膜の特性にとって基本となります。ガスはいくつかの明確な機能グループに分類できます。

前駆体ガス:構成要素

前駆体ガスは、堆積させたい原子成分を含む不可欠な材料です。プラズマがこれらの分子を分解し、目的の原子が基板表面に付着することを可能にします。

一般的な例は次のとおりです。

- シラン(SiH₄): ケイ素(Si)を堆積させるための主要な供給源。

- アンモニア(NH₃): 窒化ケイ素(SiNₓ)膜の窒素(N)の一般的な供給源。

- 亜酸化窒素(N₂O): 酸化ケイ素(SiO₂)膜の酸素(O)の供給源。

- メタン(CH₄): ダイヤモンドライクカーボン(DLC)膜の炭素(C)の供給源。

キャリアガス:プロセス制御剤

キャリアガスは、希釈ガスとも呼ばれ、不活性であり、最終的な膜の一部にはなりません。その目的は、堆積プロセスを管理することです。

これらは反応性前駆体ガスを希釈するのに役立ち、堆積速度の制御を助け、反応が速すぎたり制御不能になったりするのを防ぎます。また、プラズマを安定させ、反応性種が基板上に均一に分布するようにし、より均一な膜につながります。

最も一般的なキャリアガスは、アルゴン(Ar)、窒素(N₂)、およびヘリウム(He)です。

ドーピングガス:電気的特性の変更

半導体製造では、膜の電気的特性を変更するために、意図的に不純物を導入する必要があることがよくあります。これは、主混合物に少量の精密に制御されたドーピングガスを追加することによって達成されます。

例としては、n型ドーピング(リンの添加)のためのホスフィン(PH₃)や、p型ドーピング(ホウ素の添加)のためのジボラン(B₂H₆)があります。

クリーニングガス:システムのメンテナンス

堆積サイクル後、反応チャンバー内に残留物が蓄積することがあります。プロセスの整合性を確保するために、チャンバーは特定のクリーニングガスを使用したプラズマプロセスによって定期的に洗浄されます。

三フッ化窒素(NF₃)などのガスは、プラズマ中に反応性の高いフッ素ラジカルを生成するのに非常に効果的であり、チャンバー壁から不要なケイ素ベースの残留物をエッチング除去します。

プラズマがこれらのガスをどのように変換するか

PECVDの「プラズマ」は、プロセスを機能させるエンジンです。これは、電場(通常は高周波)を印加することによって生成される、高度にエネルギー化されたガスの状態であり、ガスの分子の相互作用方法を根本的に変化させます。

反応性ラジカルの生成

プラズマ中の莫大なエネルギー(主に自由電子による)が、安定した前駆体ガス分子と衝突します。これらの衝突は化学結合を切断するのに十分なエネルギーがあり、ラジカルとして知られる非常に反応性の高い分子断片を生成します。

これらのラジカルこそが、堆積の真の担い手です。非常に反応性が高いため、目的の膜を形成するために基板表面に容易に結合します。これは、そうでなければ極度の熱を必要とするプロセスです。

表面活性化と高密度化

プラズマにはイオンも含まれています。これらの荷電粒子は電場によって加速され、成長中の膜の表面に衝突します。このイオン衝撃には2つの目的があります。

第一に、利用可能な結合部位(不飽和結合)を作成することにより、表面を活性化します。第二に、堆積した材料を物理的に圧縮し、膜を高密度化して、全体的な品質と耐久性を向上させます。

トレードオフの理解:ガス圧力と流量

目的の膜特性を実現することはバランスの取れた作業であり、ガス圧力と流量は最も重要な制御レバーの2つです。

ガス圧力の影響

ガス圧力は、チャンバー内の分子密度に直接影響します。適切な圧力の設定は重要なトレードオフです。

- 圧力が高すぎる場合: 堆積速度は増加しますが、衝突するまでの粒子が移動できる平均距離(「平均自由行程」)は短くなります。これは複雑な3D構造のコーティングには有害であり、欠陥につながる可能性があります。

- 圧力が低すぎる場合: 膜の密度が低くなり、品質が低下する可能性があります。堆積メカニズム自体が変化し、望ましくない膜構造が生じることもあります。

ガス流量と比率の重要性

各ガスの絶対流量は質量流量コントローラーによって管理され、反応物の供給量を決定します。それと同じくらい重要なのが、異なるガス間の比率です。

例えば、シランとアンモニアの比率を変更すると、窒化ケイ素膜の化学量論と屈折率が直接変化します。この正確な制御こそが、PECVDを特定の特性を持つ材料を設計するための非常に強力なツールにしているのです。

膜に応じた適切なガス混合物の選択

ガスの選択は、最終的な薄膜の特性によって完全に決定されます。アプローチは特定の目標に合わせて調整する必要があります。

- 窒化ケイ素(SiNₓ)の堆積が主な焦点である場合: コアレシピは、SiH₄などのケイ素前駆体と、N₂で希釈されることが多いNH₃などの窒素源との混合物になります。

- 酸化ケイ素(SiO₂)の堆積が主な焦点である場合: ケイ素前駆体(SiH₄など)と、最も一般的にはN₂Oである酸素源を、キャリアガスと組み合わせて使用します。

- 膜の品質と均一性の制御が主な焦点である場合: プラズマを安定させ、均一な堆積を保証するために、不活性キャリアガス(ArやN₂など)を混合物に加える必要があります。

- ドーピングされた半導体膜の作成が主な焦点である場合: 主ガス混合物に、PH₃やB₂H₆などのドーピングガスを少量、正確に測定して導入します。

結局のところ、PECVDを習得することは、特定のガスレシピを使用してプラズマ化学を機能的で高品質な材料に変換する方法を理解することにかかっています。

要約表:

| ガスタイプ | 目的 | 一般的な例 |

|---|---|---|

| 前駆体 | 膜の原子を提供する | シラン(SiH₄)、アンモニア(NH₃) |

| キャリア | 前駆体を希釈し、プラズマを安定させる | アルゴン(Ar)、窒素(N₂) |

| ドーピング | 電気的特性を変更する | ホスフィン(PH₃)、ジボラン(B₂H₆) |

| クリーニング | チャンバー残留物を除去する | 三フッ化窒素(NF₃) |

KINTEKの精密ガス供給システムでPECVDプロセスを最適化しましょう。

窒化ケイ素、酸化ケイ素、またはドーピングされた半導体膜を堆積させる場合でも、低温で高品質かつ均一な薄膜を実現するには、適切なガス混合物が不可欠です。KINTEKは、ラボ機器および消耗品の専門サプライヤーとして、お客様のPECVDおよび薄膜堆積のニーズに対応する信頼性の高いソリューションを提供します。

専門家に今すぐお問い合わせいただき、カスタマイズされた機器と消耗品で、お客様の研究および生産目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 縦型実験室管状炉