焼結に使用される主要な装置は特殊な高温炉ですが、使用される技術によって機械の種類は大きく異なります。基本的な固相焼結の場合、材料の融点以下の制御された熱を加える従来の炉で十分です。しかし、より高度なプロセスでは、高圧を加える熱間等方圧プレス(HIP)のような複雑な装置や、マイクロ波や電流を使用してプロセスを加速する特殊なシステムが必要となります。

焼結のために選択される特定の装置は些細なことではありません。それはプロセスを定義します。すべての焼結は制御されたエネルギー源に依存しますが、単純な炉、高圧プレス、または急速加熱システムの中から選択することは、最終的な材料の密度、強度、および全体的な性能を直接決定します。

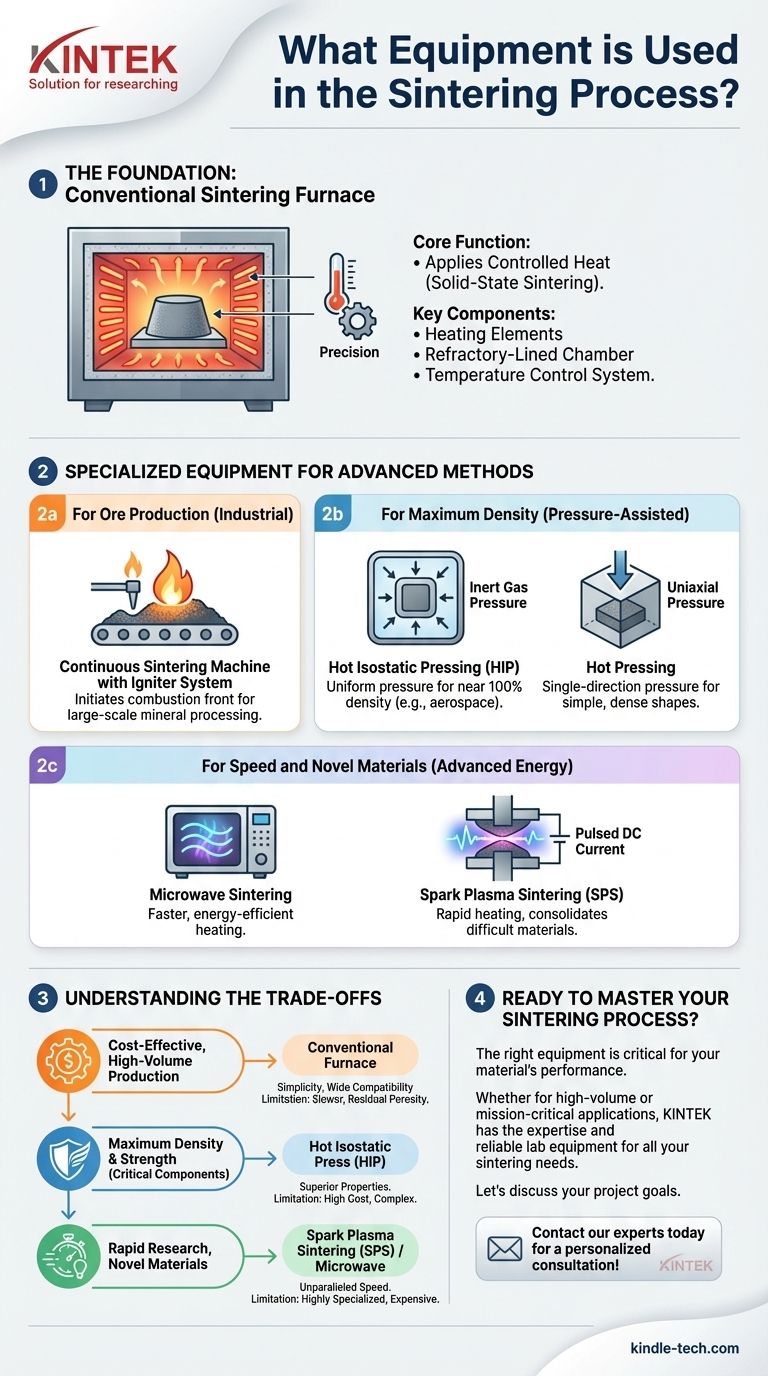

基本:従来の焼結炉

最も一般的で基本的な焼結装置は炉です。その役割は、最も基本的な形態の焼結である固相焼結を実行することです。

中核機能:制御された熱の印加

焼結炉の主な仕事は、圧縮された粉末部品を正確な温度に加熱し、材料の融点よりわずかに低い温度に保つことです。この熱エネルギーが原子拡散を促進し、個々の粒子が結合して融合することで、部品の密度と強度が増加します。

主要コンポーネント

このプロセスは、いくつかの重要なシステムが連携して機能することに依存しています。これには、温度を生成する発熱体、熱と部品を収容する耐火物で裏打ちされたチャンバー、および加熱および冷却サイクルを高精度で管理する洗練された温度制御システムが含まれます。

高度な方法のための特殊装置

基本的な炉を超えて、より高い密度、より速い生産、または独自の材料特性などの特定の成果のために焼結プロセスを強化するために、高度に特殊化された装置が開発されてきました。

鉱石生産用:点火システム

鉄鉱石焼結の生産のような大規模な産業用途では、プロセスはしばしば連続焼結機を使用します。ここでの主要なコンポーネントは点火器であり、材料混合物の上層に短く強烈な熱バーストを提供し、材料層を伝播して焼結を完了させる燃焼前線を開始します。

最大密度用:加圧焼結

最小限の気孔率と最大の強度を持つ部品を作成するために、プロセスに圧力が加えられます。

- 熱間等方圧プレス(HIP):この装置は、高温炉であり、同時に高圧容器でもある場所に部品を置きます。不活性ガスを使用してあらゆる方向から均一な圧力を加え、内部の空隙を潰し、ほぼ100%の密度を持つコンポーネントを作成します。

- 熱間プレス:この方法は、加熱中に粉末成形体に一軸(一方向)圧力を加えるためにダイを使用します。これは、高密度でより単純な形状を製造するのに一般的です。

速度と新規材料用:高度なエネルギー源

新しい方法では、代替エネルギー源を使用して処理時間を劇的に短縮します。

- マイクロ波焼結:この技術は、マイクロ波で材料を加熱する特殊な炉を使用します。これにより、従来の加熱方法と比較して、はるかに高速でエネルギー効率の高い加熱が可能になります。

- 放電プラズマ焼結(SPS):この高度な装置は、機械的圧力を加えながら、粉末とダイに直接パルスDC電流を流します。これにより、信じられないほど急速な加熱が可能になり、そうでなければ焼結が困難な材料の緻密化が可能になります。

トレードオフの理解

焼結装置の選択には、コスト、複雑さ、および最終製品の望ましい品質との直接的なトレードオフが伴います。

従来の炉:シンプルさ vs 性能

標準的な焼結炉は比較的シンプルで費用対効果が高く、青銅、鋼、一部のセラミックスなどの幅広い材料に適しています。しかし、プロセスは遅く、完全な密度を達成することはしばしば不可能であり、機械的性能を制限する残留気孔率が残ります。

加圧システム(HIP/熱間プレス):密度 vs 複雑さ

HIPまたは熱間プレスを使用すると、優れた密度と機械的特性を持つ部品が製造されます。これは、航空宇宙や医療インプラントなどの高性能アプリケーションにとって重要です。欠点は重大です。装置は非常に高価であり、サイクル時間は長くなる可能性があり、操作ははるかに複雑です。

高度なエネルギー源(マイクロ波/SPS):速度 vs 特殊性

マイクロ波およびSPSシステムは比類のない速度を提供し、迅速なプロトタイピングと独自のナノ構造材料の作成を可能にします。しかし、この装置は高度に特殊化されており、高価であり、均一な加熱の課題により、すべての材料タイプや部品形状に適しているとは限りません。

目標に合った適切な選択をする

適切な装置を選択するには、機械の能力を最終目標と一致させる必要があります。

- 費用対効果の高い、標準部品の大量生産が主な焦点である場合:従来の固相焼結炉が業界標準です。

- 重要なコンポーネントの最大密度と最高の機械的強度を達成することが主な焦点である場合:熱間等方圧プレス(HIP)が必要な選択肢です。

- 迅速な研究、材料開発、または困難な材料の焼結が主な焦点である場合:放電プラズマ焼結(SPS)のような特殊なシステムは、従来の方法では達成できない機能を提供します。

- 大規模な工業用鉱物処理が主な焦点である場合:特殊な点火システムを備えた自動焼結ラインが必要な装置です。

最終的に、異なる装置が異なる物理プロセスを可能にするという理解が、特定のアプリケーションで焼結を習得するための鍵となります。

要約表:

| 装置の種類 | 主な用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| 従来の炉 | 費用対効果の高い、大量生産 | シンプルさ、幅広い材料適合性 | プロセスが遅い、残留気孔率 |

| 熱間等方圧プレス(HIP) | 重要部品(航空宇宙、医療)の最大密度 | ほぼ100%の密度、優れた強度 | 高コスト、複雑な操作 |

| 放電プラズマ焼結(SPS) | 迅速な研究、困難な材料 | 比類のない速度、独自の微細構造 | 高コスト、特殊な用途 |

| マイクロ波焼結 | エネルギー効率が良い、より速い加熱 | 処理時間の短縮 | 均一な加熱の課題 |

焼結プロセスをマスターする準備はできていますか?

適切な焼結装置は、材料の目標密度、強度、および性能を達成するために不可欠です。大量生産用の標準炉が必要な場合でも、ミッションクリティカルなコンポーネント用の高性能HIPシステムが必要な場合でも、KINTEKはお客様の研究所の特定のニーズを満たす専門知識と装置を提供します。

私たちは、すべての焼結アプリケーション向けに信頼性の高いラボ機器と消耗品を提供することに特化しています。お客様のプロジェクト目標について話し合い、最適なソリューションを見つけましょう。 今すぐ専門家にお問い合わせください。個別相談を承ります!

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- 小型真空熱処理・タングステン線焼結炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器