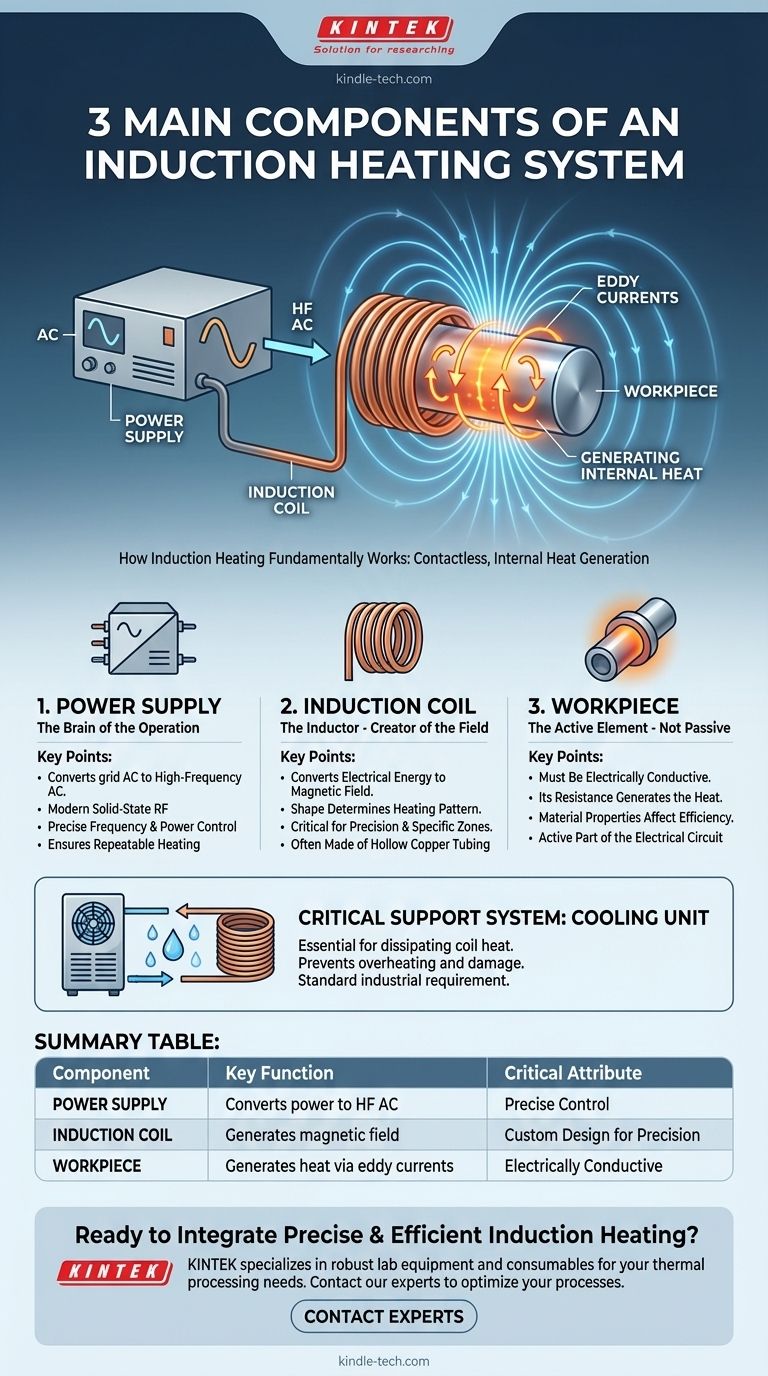

誘導加熱システムは、その核心において、3つの主要なコンポーネントを使用して動作します。それは、電源、誘導コイル、および加熱されるワークピースです。これらの要素は連携して、導電性材料の内部で直接熱を発生させ、電磁気の基本原理を活用して、物理的な接触なしに迅速かつ正確な結果を達成します。

中心となる原理は電磁誘導です。コイル内の高周波交流電流が強力で変化する磁場を生成し、それがワークピース内に電流(渦電流として知られる)を誘導し、内部から熱を発生させます。

誘導加熱が根本的にどのように機能するか

コンポーネントを理解するためには、まず作用する物理学を把握することが不可欠です。このプロセスはクリーンで非接触であり、非常に効率的です。なぜなら、熱は外部源から伝達されるのではなく、部品自体の中で生成されるからです。

磁場の生成

プロセスは、電源からの交流電流(AC)が誘導コイルを流れるときに始まります。この電流の流れは、マクスウェルの方程式で説明されているように、コイルの周りに集中した急速に変化する磁場を生成します。

渦電流の誘導

導電性のワークピースがこの磁場内に置かれると、磁場は材料内に循環する電流を誘導します。これらは渦電流として知られています。

内部熱の生成

ワークピースの自然な電気抵抗は、これらの渦電流の流れに抵抗します。この抵抗は分子レベルで摩擦を生み出し、それが強烈で局所的な熱として現れます。部品を加熱するのは、外部の炎や発熱体ではなく、この内部摩擦です。

コアコンポーネントの内訳

3つのコアコンポーネントのそれぞれが、誘導プロセスを成功させる上で明確かつ不可欠な役割を果たします。システムは、その最も弱いリンクと同じくらいしか効果がありません。

電源

電源は、操作の頭脳です。グリッドからの標準的なAC電力を、誘導加熱に適した高周波交流電流に変換します。

最新のシステムはソリッドステートRF(高周波)電源を使用しています。その出力周波数と電力を正確に制御できるため、再現性があり最適化された加熱サイクルが可能です。

誘導コイル(インダクタ)

通常、銅管で作られた誘導コイルは、電気エネルギーが磁場に変換される場所です。これは、アプリケーション固有の結果にとって最も重要なコンポーネントであると言えるでしょう。

コイルの形状と設計は、磁場の形状、ひいてはワークピースのどこで熱が生成されるかを決定します。これにより、特定の領域を信じられないほど正確に加熱することができます。

ワークピース

ワークピースは受動的な要素ではなく、電気回路の能動的な部分です。誘導が機能するためには、材料が導電性でなければなりません。

ワークピース材料の特定の特性(導電率と磁気特性)は、誘導電流に応じてどれだけ効率的に加熱されるかを決定します。

考慮すべき不可欠なサポートシステム

上記の3つのコンポーネントがプロセスの核心である一方で、産業用途では、信頼性の高い機能のために常に重要なサポートシステムが必要です。

冷却の絶対的な必要性

誘導コイルを流れる大量の電流は、電気抵抗によりコイル自体にかなりの熱を発生させます。積極的な冷却がなければ、コイルはすぐに過熱して溶けてしまいます。

このため、水冷ユニットまたはチラーは、あらゆる産業用誘導加熱設備の標準的で必要な部分です。通常、コイルの中空銅管を介して水を循環させ、この廃熱を放散させ、機器を保護します。

これをあなたの目標にどのように適用するか

各コンポーネントの役割を理解することで、特定のアプリケーションにとって最も重要な変数に集中することができます。

- 速度と効率が主な焦点の場合: 誘導コイルとワークピースの物理的な近接性であるカップリングに集中してください。より近く、より適合したコイルは、エネルギーをはるかに速く伝達します。

- 精度と制御が主な焦点の場合: 誘導コイルの設計が最も重要な変数です。特定のゾーンや複雑な形状を加熱するには、カスタム形状のコイルが不可欠です。

- システムの寿命が主な焦点の場合: 適切にサイズ設定され、維持された水冷システムは不可欠です。これは、電源とコイルを損傷から保護する上で最も重要な要素です。

これらのコンポーネントがどのように相互作用するかを理解することで、あらゆる誘導加熱システムを効果的に指定、操作、トラブルシューティングする能力が向上します。

要約表:

| コンポーネント | 主な機能 | 重要な属性 |

|---|---|---|

| 電源 | グリッド電力を高周波ACに変換 | 周波数と電力の精密な制御 |

| 誘導コイル | 交流磁場を生成 | 精密な加熱パターンを実現するカスタム設計 |

| ワークピース | 誘導渦電流によって内部熱を生成 | 導電性である必要あり |

精密で効率的な誘導加熱を研究室や生産ラインに統合する準備はできていますか?

KINTEKでは、お客様の特定の熱処理ニーズに合わせた堅牢な実験装置と消耗品の提供を専門としています。迅速な加熱、複雑な形状に対する精密な温度制御、またはシステムの最大寿命の確保が目標であるかどうかにかかわらず、誘導加熱技術における当社の専門知識がお客様の目標達成を支援します。

今すぐ当社の専門家にお問い合わせください。加熱プロセスを最適化し、研究室が必要とする信頼性の高いパフォーマンスを提供する方法についてご相談ください。

ビジュアルガイド

関連製品

- 30L 加熱冷却循環器 高低温恒温反応用冷却水浴循環器

- 高低温恒温反応用20L加熱冷却循環器(冷却水浴循環器)

- 赤外線加熱定量平板プレス金型

- 50L 加熱冷却循環器 高低温恒温反応用冷却水浴循環器

- 反応浴用恒温加熱循環器 水槽 チラー 循環器