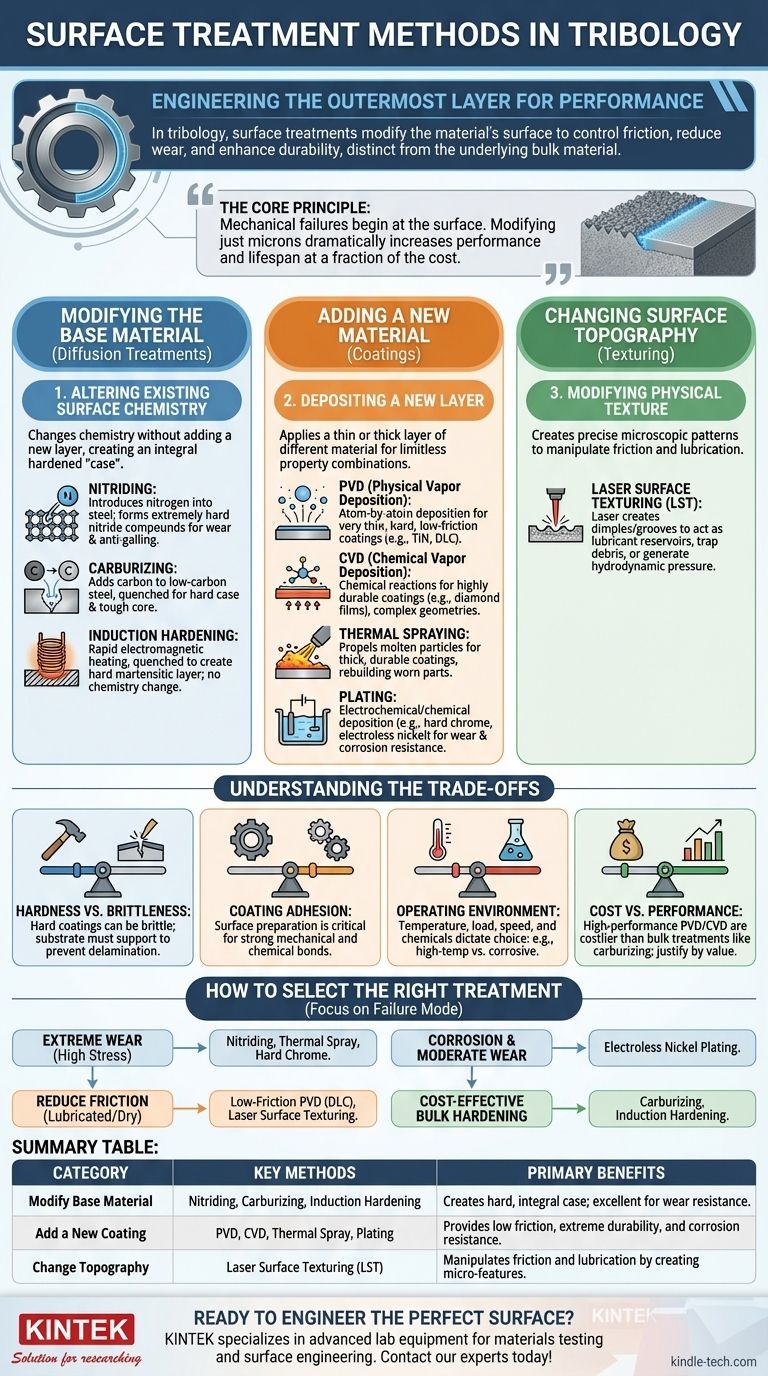

トライボロジーにおける表面処理とは、摩擦を制御し摩耗を低減するために、材料の最外層の特性を設計する手法です。これらの手法は、材料を追加せずに既存の表面化学を変更する(窒化処理など)、異なる材料の新しい層を適用する(コーティングなど)、表面の物理的テクスチャを変更する、という主に3つのカテゴリに分類されます。目的は、下地の母材よりも硬く、滑らかで、耐久性のある表面を作成することです。

核となる原理は、機械的故障はほぼ常に表面から始まるということです。最外層の材料を数ミクロン戦略的に変更するだけで、部品全体をエキゾチックな材料で作るコストのほんの一部で、全体の性能、効率、寿命を劇的に向上させることができます。

表面工学が極めて重要である理由

あらゆる可動機械システムにおいて、表面間の相互作用が性能と信頼性を決定します。滑らかに触れる未加工の表面でさえ、微視的には粗く、摩擦と最終的な故障につながります。

摩擦と摩耗の問題

摩擦とは、接触している2つの表面間の動きに対する抵抗です。エネルギーを消費し熱を発生させ、潤滑剤や材料を劣化させる可能性があります。

摩耗とは、機械的作用によって表面から材料が進行性に失われることです。ベアリング、ギア、ピストンなどの部品が最終的に故障する主な理由です。

解決策:ターゲットを絞った改質

表面処理はこれらの問題に直接対処します。高負荷、腐食性化学物質、極端な温度など、その動作環境特有の課題に耐えるように特別に設計された機能的表面を作成します。

表面処理の主要なカテゴリ

表面処理は単一の技術ではなく、それぞれに特定の用途を持つさまざまなプロセスの広範な分野です。それらは、部品をどのように改質するかによって最もよく理解されます。

カテゴリ1:母材の改質

これらの方法は、しばしば拡散処理と呼ばれ、明確な新しい層を追加することなく、既存の表面の化学組成を変更します。それらは部品自体と一体化した硬化された「ケース」を作成します。

- 窒化処理(Nitriding): 鋼合金の表面に窒素を導入し、極めて硬い窒化物化合物を形成します。これにより、優れた耐摩耗性と焼き付き防止特性が得られます。

- 浸炭処理(Carburizing): 低炭素鋼の表面に炭素を添加し、その後焼入れして、靭性の高いコアを持つ硬い耐摩耗性ケースを作成します。

- 高周波焼入れ(Induction Hardening): 電磁加熱を使用して鋼部品の表面を急速に加熱し、その後焼入れします。これにより、表面化学組成を変更することなく、硬いマルテンサイト層が作成されます。

カテゴリ2:新しい材料の追加(コーティング)

これらの方法は、異なる材料の薄い層または厚い層を基材上に堆積させることを伴います。これにより、ほぼ無限の特性の組み合わせが可能になります。

- 物理蒸着(PVD): 固体材料を真空中で気化させ、原子レベルで部品上に堆積させるプロセスです。窒化チタン(TiN)やダイヤモンドライクカーボン(DLC)などの非常に薄く、硬く、低摩擦のコーティングを生成します。

- 化学蒸着(CVD): 前駆体ガスからの化学反応を利用して、加熱された基材上に層を堆積させます。ダイヤモンド膜など、非常に耐久性のあるコーティングを作成するのに優れており、複雑な形状にも均一にコーティングできます。

- 溶射(Thermal Spraying): 溶融または半溶融粒子を表面に噴射し、厚く耐久性のあるコーティングを構築します。これは、摩耗した部品の補修や、極端な耐摩耗性および耐食性の付与によく使用されます。

- めっき(Plating): 電気めっき(例:硬質クロム)や無電解ニッケルめっきなどのプロセスが含まれます。これらの方法は、電気化学的または化学的反応を使用して金属層を堆積させ、耐摩耗性と耐食性を向上させます。

カテゴリ3:表面のトポグラフィー(形状)の変更

この現代的なアプローチは、摩擦と潤滑を操作するために、表面上に微細なパターンの精密に制御された配列を作成することを含みます。

- レーザー表面テクスチャリング(LST): レーザーを使用して、表面上に微小なくぼみまたは溝の配列を作成します。これらの特徴は、潤滑剤リザーバーとして機能したり、摩耗粉を捕捉したり、摺動面を分離するために流体力学的圧力を発生させたりすることができます。

トレードオフの理解

表面処理の選択は、「最も硬い」または「最も滑らかな」オプションを見つけることではありません。特定の用途に最適なバランスを見つけることです。

硬度 対 脆性

極端に硬いコーティングは脆い場合があります。下地の部品が負荷の下でたわむと、脆いコーティングはひび割れ、剥離(密着不良)し、急速な故障につながる可能性があります。基材の靭性は、硬い表面を支える必要があります。

コーティングの密着性

最も高度なコーティングも、基材に適切に密着していなければ役に立ちません。表面の前処理(洗浄と粗面化)は、強固な機械的および化学的結合を確保するために、あらゆるコーティングプロセスで最も重要なステップであると言えます。

動作環境

環境が選択を決定します。高温で優れている処理でも、腐食性の化学環境では失敗する可能性があります。負荷、速度、温度、化学的暴露などのすべての要因を考慮する必要があります。

コスト 対 性能

PVDやCVDなどの高性能プロセスには高価な真空装置が必要であり、浸炭処理などの従来のバルク処理よりもコストがかかります。処理は、要求される性能向上と部品の価値によって正当化されなければなりません。

適切な処理の選択方法

選択は、防止しようとしている主要な故障モードによって推進されるべきです。

- 主要な焦点が、高い接触応力下での極端な耐摩耗性である場合: 窒化処理などの拡散処理、または溶射や硬質クロムなどの厚い硬質コーティングを検討してください。

- 主要な焦点が、潤滑または乾燥条件下での摩擦低減である場合: ダイヤモンドライクカーボン(DLC)などの低摩擦PVDコーティングや、レーザー表面テクスチャリングが優れた選択肢です。

- 主要な焦点が、耐食性と中程度の耐摩耗性の両方である場合: 無電解ニッケルめっきは、優れた被覆率を提供するバランスの取れた費用対効果の高いソリューションです。

- 主要な焦点が、鋼部品の費用対効果の高い全体的な硬化である場合: 浸炭処理や高周波焼入れなどの従来のケース硬化法が業界標準であり続けます。

最終的に、適切な表面処理を選択することは、標準的な部品を高度に設計された、信頼性の高い高性能な資産へと変貌させます。

要約表:

| カテゴリ | 主要な方法 | 主な利点 |

|---|---|---|

| 母材の改質 | 窒化処理、浸炭処理、高周波焼入れ | 硬い一体型のケースを作成。耐摩耗性に優れる。 |

| 新しいコーティングの追加 | PVD、CVD、溶射、めっき | 低摩擦、極端な耐久性、耐食性を提供する。 |

| 表面トポグラフィーの変更 | レーザー表面テクスチャリング(LST) | 微細な特徴を作成することにより、摩擦と潤滑を操作する。 |

コンポーネントに最適な表面を設計する準備はできましたか?

適切な表面処理の選択は、性能と寿命にとって極めて重要です。KINTEKでは、材料試験および表面工学のための高度な実験装置と消耗品を専門としています。当社のソリューションは、耐摩耗性、摩擦低減、または腐食防止のためのトライボロジー処理の選択と検証を支援します。

当社の専門知識が、お客様のコンポーネントの寿命と信頼性の向上を導きます。お客様固有の用途のニーズについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉