二軸押出コンパウンディングでは、原料が、厳密に制御された一連の段階を経て、均一で機能的なプラスチックコンパウンドに変換されます。基本的な工程は、供給、溶融、搬送、混合、ベント(排気)、そして最後に均質化された製品の押出です。各段階は、回転するスクリューエレメントの設計によって決定される、押出機バレル内の特定のゾーンで発生します。

本質的に、二軸コンパウンディングは単なる混合ではなく、高度に設計された熱力学的および機械的なプロセスです。精密に構成されたスクリューエレメントを使用して、投入された原料が特定の再現性のある特性を持つ最終材料へと変換される過程を制御します。

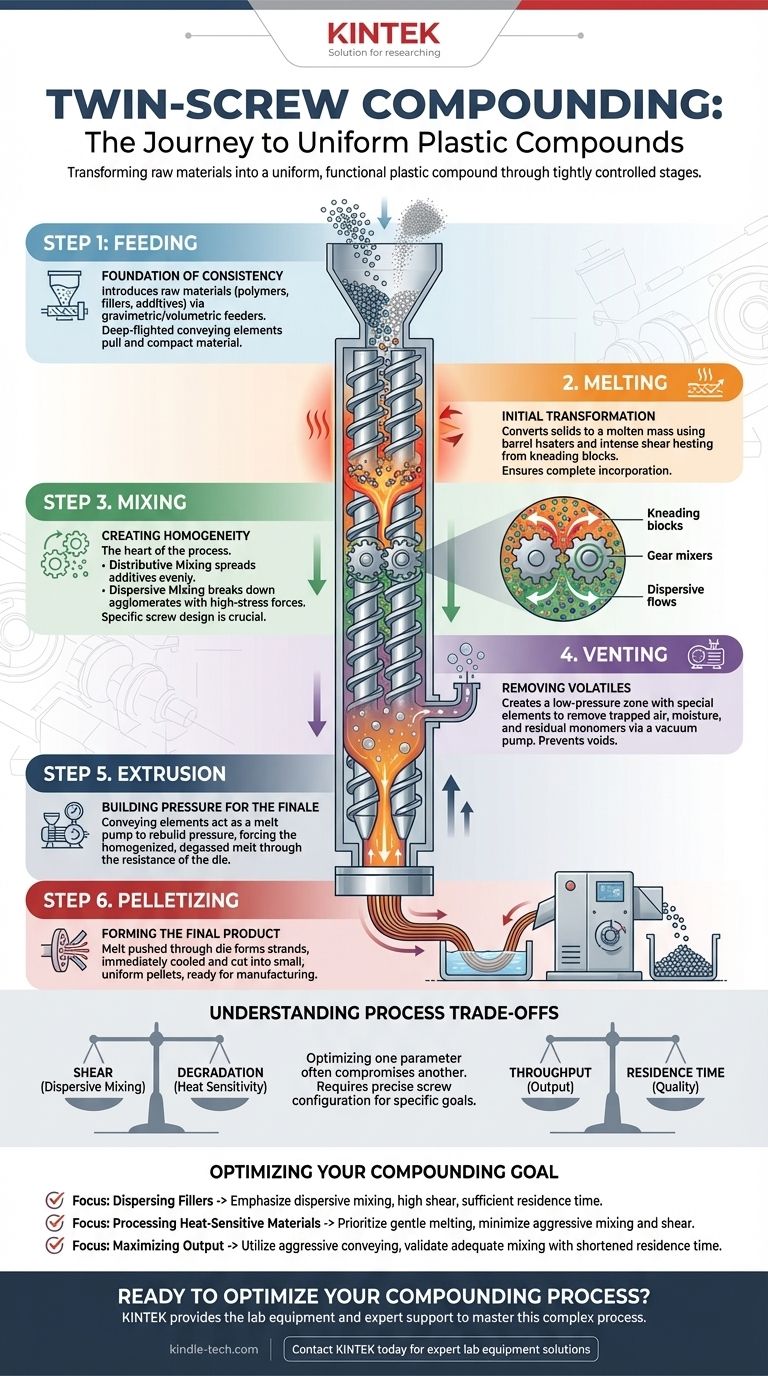

押出機バレルを通る旅

コンパウンディングプロセスは、原料がホッパーからダイ(口金)へと進む旅として視覚化できます。二軸スクリューの各セクションは、この変換を促進するために特定のタスクを実行するように設計されています。

ステップ1:供給 - 一貫性の基盤

プロセスは、ポリマー、充填剤、添加剤などの原料を押出機のフィードスロートに導入することから始まります。これは通常、最大の精度で重量に基づいて材料を計量する重量フィーダー、または体積に基づいて計量する容積フィーダーによって行われます。

高品質のコンパウンドを製造するためには、一貫した安定した供給速度が不可欠です。最初のスクリューエレメントは、深いフライト(溝)を持つ搬送セクションとして設計されており、原料をフィードスロートから引き込み、圧縮を開始します。

ステップ2:溶融 - 最初の変換

前方に搬送された後、材料は溶融ゾーンに入ります。溶融は、加熱されたバレル壁からの熱伝導と、より重要な、スクリューの機械的動作によって生成されるせん断加熱という2つの主要なメカニズムによって達成されます。

ニーディングブロックやその他の特殊なエレメントが強いせん断力を発生させ、固体のポリマーペレットや粉末を急速に溶融状態に変換します。この段階は、すべての構成要素が単一の溶融塊に取り込まれることを保証するために極めて重要です。

ステップ3:混合 - 均一性の創出

これはコンパウンディングプロセスの核心です。溶融後、材料は均一にすべての添加剤が分散するように激しい混合にさらされます。混合には2種類あります。

- 分散混合(Distributive Mixing): これは、砂糖を水に溶かすように、添加剤粒子をポリマーマトリックス全体に均等に広げるプロセスです。添加剤が濃い部分やポリマーだけが多い部分がないことを保証します。

- 混練混合(Dispersive Mixing): これは、顔料や充填剤などの添加剤の凝集体(塊)を一次粒子に分解するために高い応力を加えるプロセスです。クリアランスがタイトなニーディングブロックは、分散に優れています。

スクリュー設計における混合エレメントの選択と順序が、コンパウンドの最終品質を決定します。

ステップ4:ベント(排気) - 不要な揮発性物質の除去

多くのコンパウンディングプロセスでは、ベントまたは脱揮(devolatilization)の段階が必要です。押出機のこのセクションは、低圧ゾーンを作り出す特殊なスクリューエレメントで設計されています。

この圧力の低下により、閉じ込められた空気、水分、残留モノマーなどの不要な揮発性物質が、真空ポンプによって溶融流から引き抜かれます。このステップは、最終製品のボイド(空隙)を防ぎ、材料特性を向上させるために重要です。

ステップ5:押出 - フィナーレのための圧力構築

低圧のベントゾーンの後、スクリューは溶融物を再び加圧する必要があります。これは、溶融ポンプとして機能する最終的な搬送エレメント群によって達成されます。

この圧力は、均質化され、脱気された溶融ポリマーを最終コンポーネントであるダイの抵抗を通して押し出すために必要です。

ステップ6:ペレット化 - 最終製品の成形

最終ステップは押出であり、加圧された溶融物が、一つまたは多数の小さなオリフィス(開口部)を含むダイプレートを通過します。これにより、しばしば「スパゲッティ」と呼ばれる連続したプラスチックのストランドが形成されます。

これらのストランドは直ちに冷却され(通常は水槽または水スプレーで)、その後、回転ナイフアセンブリによって小さなペレットに切断されます。これらのペレットが、射出成形やプロファイル押出などの後続の製造プロセスで使用される準備ができた、最終的な販売可能な製品となります。

トレードオフの理解

コンパウンディングプロセスは絶え間ないバランス取りです。あるパラメータを最適化することは、しばしば別のパラメータでの妥協を意味します。

せん断力 vs. 劣化

高いせん断力は混練混合には優れていますが、かなりの熱を発生させます。熱に敏感なポリマーやせん断に敏感なポリマーの場合、過度のせん断は鎖の切断を引き起こし、材料の分子量と物理的特性を劣化させる可能性があります。

スループット vs. 滞留時間

スクリュー速度を上げると、機械の生産量(スループット)が増加します。しかし、これはまた、材料が押出機内に留まる時間である滞留時間を短縮します。滞留時間が短いと、不完全な溶融、不十分な混合、または不十分なベントにつながり、製品品質が損なわれる可能性があります。

スクリュー構成の重要性

単一の「正しい」スクリュー設計というものは存在しません。各エレメント(搬送、ニーディング、混合)の配置、種類、長さは、特定の配合と望ましい結果に合わせて高度にカスタマイズされます。カーボンブラックの分散に最適化された設計は、せん断に敏感なバイオポリマーを穏やかに混合するために設計されたものとは根本的に異なります。

コンパウンディングの目標への知識の適用

特定の目標が、これらの段階をどのように優先し、構成すべきかを決定します。

- 困難な充填剤の分散が主な焦点である場合: プロセスでは、高せん断ニーディングブロックを用いた混練混合段階を強調し、十分な滞留時間を確保する必要があります。

- 熱に敏感な材料の加工が主な焦点である場合: スクリュー設計では、せん断加熱を最小限に抑え、劣化を防ぐために、より穏やかな混合エレメントを使用して、穏やかな溶融と搬送を優先する必要があります。

- 生産量の最大化が主な焦点である場合: 積極的な搬送エレメントと高いスクリュー速度を利用しますが、品質基準を満たすために十分な混合と脱揮が達成される短い滞留時間であることを検証する必要があります。

これらの個々の段階を理解することは、あなたを単なる機械オペレーターからプロセスエンジニアへと変え、問題のトラブルシューティングを行い、材料の最終特性を真に制御できるように力を与えます。

要約表:

| ステップ | 主な機能 | 主要な機器/エレメント |

|---|---|---|

| 1. 供給 | 原料(ポリマー、充填剤、添加剤)の導入 | 重量フィーダー/容積フィーダー、搬送スクリューエレメント |

| 2. 溶融 | 熱とせん断による固体から溶融塊への変換 | バレルヒーター、ニーディングブロック |

| 3. 混合 | 均一性のために添加剤を均等に分散・混練 | ニーディングブロック、混合エレメント |

| 4. ベント | 不要な揮発性物質(空気、水分)の除去 | ベントポート、真空ポンプ |

| 5. 押出 | ダイを通して溶融物を押し出すための圧力構築 | 搬送スクリューエレメント |

| 6. ペレット化 | 溶融物を均一なペレットに成形・切断 | ダイプレート、水槽、ペレタイザー |

コンパウンディングプロセスを最適化し、優れた材料特性を達成する準備はできましたか?

二軸コンパウンディングが提供する精密な制御は、高性能プラスチックコンパウンドを開発するための鍵となります。KINTEKでは、この複雑なプロセスを習得するために必要なラボ機器と専門的なサポートの提供を専門としています。

困難な充填剤の分散、熱に敏感なポリマーの加工、または生産量の最大化を目指す場合でも、当社のソリューションは特定のラボの課題に対応するように調整されています。一貫した高品質の結果を保証するために、適切な機器とプロセスを設定できるようお手伝いします。

KINTEKに今すぐお問い合わせいただき、コンパウンディングの目標についてご相談の上、当社のラボ機器に関する専門知識がどのように皆様の成功を促進できるかをご確認ください。

ビジュアルガイド

関連製品

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- カーボン紙、布、隔膜、銅箔、アルミ箔などの専門的な切断工具

- 医薬品および化粧品用途向け 高せん断ホモジナイザー

- ラボ用内部ゴムミキサー ゴムニーダー機 混合・混練用

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉