明確に言うと、アディティブ・マニュファクチャリング(AM)プロセスは、印刷段階そのものをはるかに超える包括的なデジタルから物理へのワークフローです。これはデジタルコンセプトから始まり、いくつかの重要なステップを経て進行します。3Dモデルの作成、機械用のモデルの変換とスライス、物理的な造形プロセス、そして最終部品を製造するための最終的な一連の後処理と仕上げのステップです。

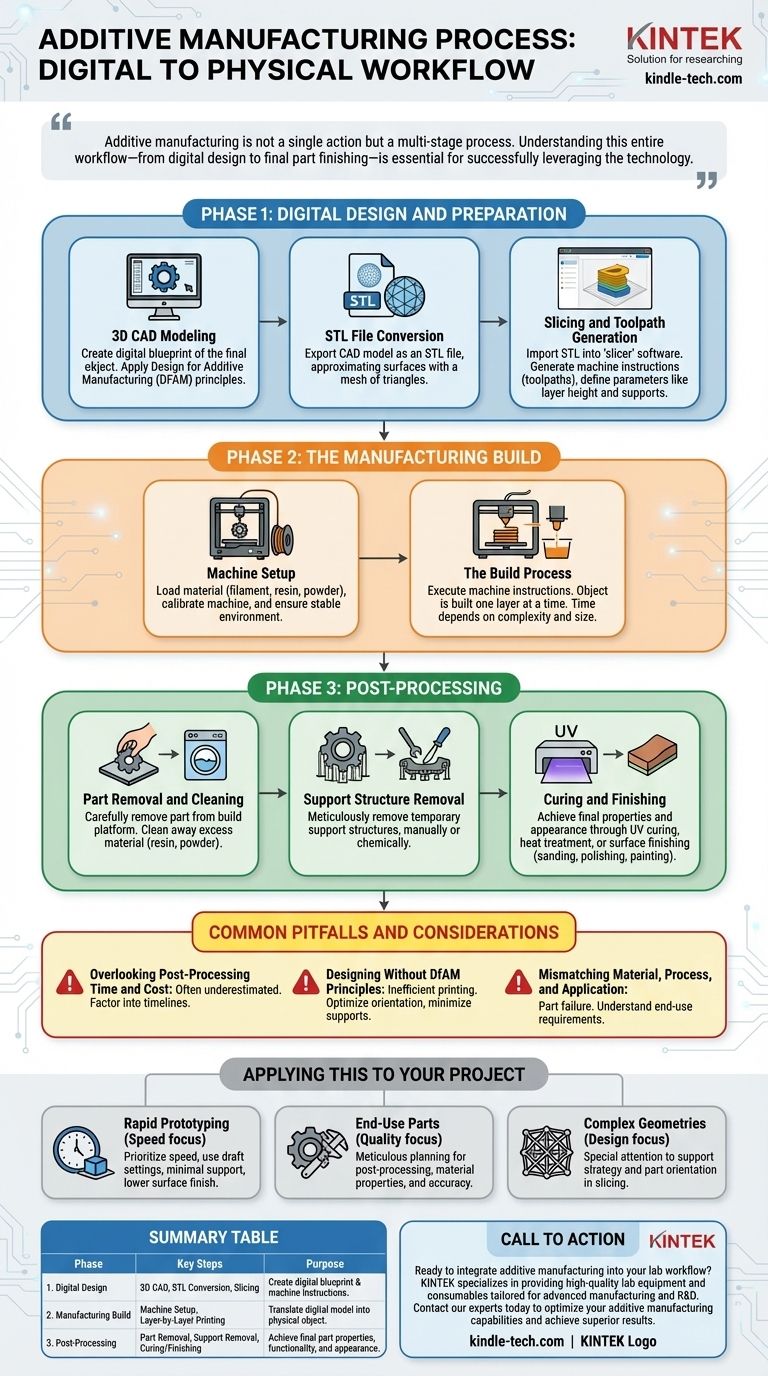

アディティブ・マニュファクチャリングは単一の動作ではなく、多段階のプロセスです。デジタル設計から最終部品の仕上げまで、このワークフロー全体を理解することは、テクノロジーをうまく活用し、コストのかかる下流の問題を回避するために不可欠です。

フェーズ1:デジタル設計と準備

材料が使用される前に、部品の基礎は純粋なデジタル環境で構築されます。この準備段階は、おそらく最も重要であり、ここでの決定がプロセス全体の成功を左右します。

3D CADモデリング

プロセスは、コンピューター支援設計(CAD)ソフトウェアで作成された3Dモデルから始まります。これが最終オブジェクトのデジタル設計図です。

エンジニアとデザイナーは、部品の形状を構築し、すべての機能要件と構造要件を満たしていることを確認します。また、この段階でアディティブ・マニュファクチャリングのための設計(DFAM)の原則が適用され、印刷プロセスに最適化されます。

STLファイル変換

ほとんどの3Dプリンターにとっての普遍的な言語は、STL(ステレオリソグラフィー)ファイル形式です。完成したCADモデルはSTLファイルとしてエクスポートされます。

この形式は、モデルの表面を三角形のメッシュで近似します。このメッシュの解像度は、最終的な印刷物の表面品質に影響を与える可能性のある重要なパラメーターです。

スライスとツールパス生成

STLファイルは、「スライサー」ソフトウェアにインポートされます。このプログラムは、3Dモデルを数百または数千の薄い水平層にデジタルで分割します。

各層について、ソフトウェアはプリンターが従う正確な機械指示、つまりツールパスを生成します。また、層の高さ、印刷速度、サポート構造の配置などの重要な印刷パラメーターもここで定義されます。

フェーズ2:製造造形

これは、デジタル設計図が、骨の折れる層ごとに物理的なオブジェクトに変換される段階です。

機械のセットアップ

適切な機械のセットアップは不可欠です。これには、選択した材料(ポリマーフィラメント、液体樹脂の槽、金属粉末のベッドなど)の装填が含まれます。

オペレーターはまた、重要なキャリブレーションを実行し、造形プラットフォームを清掃し、機械の環境(例:温度)が使用する材料に対して安定していて正しいことを確認します。

造形プロセス

プリンターは、スライスされたファイルからの指示を実行し、オブジェクトを一度に1層ずつ造形します。FDM、SLA、SLSなどの特定の技術によって、各層がどのように形成され、前の層に接着されるかが正確に決まります。

このプロセスは自動化されていることが多く、部品のサイズ、複雑さ、選択された技術に応じて、数時間から数日までかかる場合があります。

フェーズ3:後処理

一般的な誤解は、プリンターが停止した瞬間に部品が完成したと考えることです。実際には、生の印刷物を機能的で完成したコンポーネントに変えるには、ほとんどの場合、かなりの後処理が必要です。

部品の取り外しとクリーニング

造形が完了したら、部品を造形プラットフォームから慎重に取り外す必要があります。技術によっては、その後にクリーニングプロセスが続きます。

これには、余分な液体樹脂を洗い流すこと、未使用の粉末を吹き飛ばしたりブラシで除去すること、または単に造形プレートから部品を取り外すことなどが含まれます。

サポート構造の除去

オーバーハングのある複雑な形状には、部品と一緒に一時的なサポート構造を印刷する必要があります。これらのサポートは細心の注意を払って除去する必要があります。

これは手工具を使った手作業の場合もあれば、化学溶液でサポートを溶解する場合もあります。これは、ワークフロー全体の中で最も労働集約的な部分であることがよくあります。

硬化と仕上げ

多くの生部品は、最終的な材料特性と望ましい外観を実現するために追加のステップを必要とします。これには、強度を最大化するための樹脂のUV硬化、金属の熱処理、または研磨、ポリッシング、塗装などの表面仕上げ技術が含まれます。

一般的な落とし穴と考慮事項

AMワークフローを成功させるには、その独自の課題を認識する必要があります。これらを見落とすと、印刷の失敗、資源の無駄、仕様を満たさない部品につながる可能性があります。

後処理の時間とコストの見落とし

チームは、特にサポート除去や表面仕上げにおける後処理に必要な労力と時間を過小評価しがちです。これは、プロジェクトのタイムラインとコスト分析に最初から考慮に入れる必要があります。

DfAM原則なしでの設計

従来の製造用に設計された部品は、効率的または効果的に印刷されることはめったにありません。AMの成功は、部品の向きの最適化、サポートの必要性の最小化、アセンブリの単一部品への統合など、DfAM原則を適用することにかかっています。

材料、プロセス、アプリケーションの不一致

すべてのAM技術がすべてのアプリケーションに適しているわけではありません。間違った材料や印刷プロセスを選択すると、熱的、化学的、または機械的要件を満たさない部品になる可能性があります。最終用途のアプリケーションを深く理解することが重要です。

これをあなたのプロジェクトに適用する

AMワークフローへのアプローチは、最終目標によって決定されるべきです。

- 迅速なプロトタイピングが主な焦点の場合:ドラフト品質の印刷設定を使用し、最小限のサポートで設計し、表面仕上げの品質が低いことを許容することで、速度を優先できます。

- 最終用途部品の製造が主な焦点の場合:後処理、材料特性、寸法精度に関する綿密な計画は、初期設計段階から不可欠です。

- 複雑な形状が主な焦点の場合:スライス段階でのサポート戦略と部品の向きに特に注意を払い、造形を成功させ、後処理を簡素化します。

最終的に、アディティブ・マニュファクチャリングを統合されたエンドツーエンドのプロセスとして捉えることが、その可能性を最大限に引き出す鍵となります。

要約表:

| フェーズ | 主要ステップ | 目的 |

|---|---|---|

| 1. デジタル設計 | 3D CADモデリング、STL変換、スライス | デジタル設計図を作成し、機械の指示を準備します。 |

| 2. 製造造形 | 機械のセットアップ、層ごとの印刷 | デジタルモデルを物理的なオブジェクトに変換します。 |

| 3. 後処理 | 部品の取り外し、サポートの除去、硬化/仕上げ | 最終的な部品の特性、機能性、外観を実現します。 |

アディティブ・マニュファクチャリングを研究室のワークフローに統合する準備はできていますか? KINTEKは、高度な製造およびR&Dに特化した高品質の実験装置と消耗品を提供しています。新しい設計のプロトタイピングであろうと、最終用途部品の製造であろうと、当社の専門知識は、デジタル設計から最終仕上げまで、AMプロセスのあらゆるステップに適切なツールを確実に提供します。今すぐ当社の専門家にお問い合わせください、アディティブ・マニュファクチャリングの能力を最適化し、優れた結果を達成しましょう。

ビジュアルガイド

関連製品

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- エンジニアリング先進ファインセラミックス用精密加工窒化ケイ素(SiN)セラミックシート

- ラボ用円筒プレス金型

- 三次元電磁ふるい分け装置

- 実験材料・分析用金属顕微鏡試料作製機