その核となる物理蒸着(PVD)コーティングは、それ自体が材料ではなく、材料の表面を強化するプロセスです。その主な利点は、硬度、耐摩耗性、耐久性が劇的に向上することであり、主な欠点は、真空と特殊な装置を必要とする適用プロセスのかなりのコストと技術的な複雑さです。

PVDは単純なアップグレードではなく、表面工学への戦略的な投資です。中心的なトレードオフは、優れた性能と耐久性を達成することと、より伝統的なコーティング方法と比較して高いコストとプロセスの制約との間にあります。

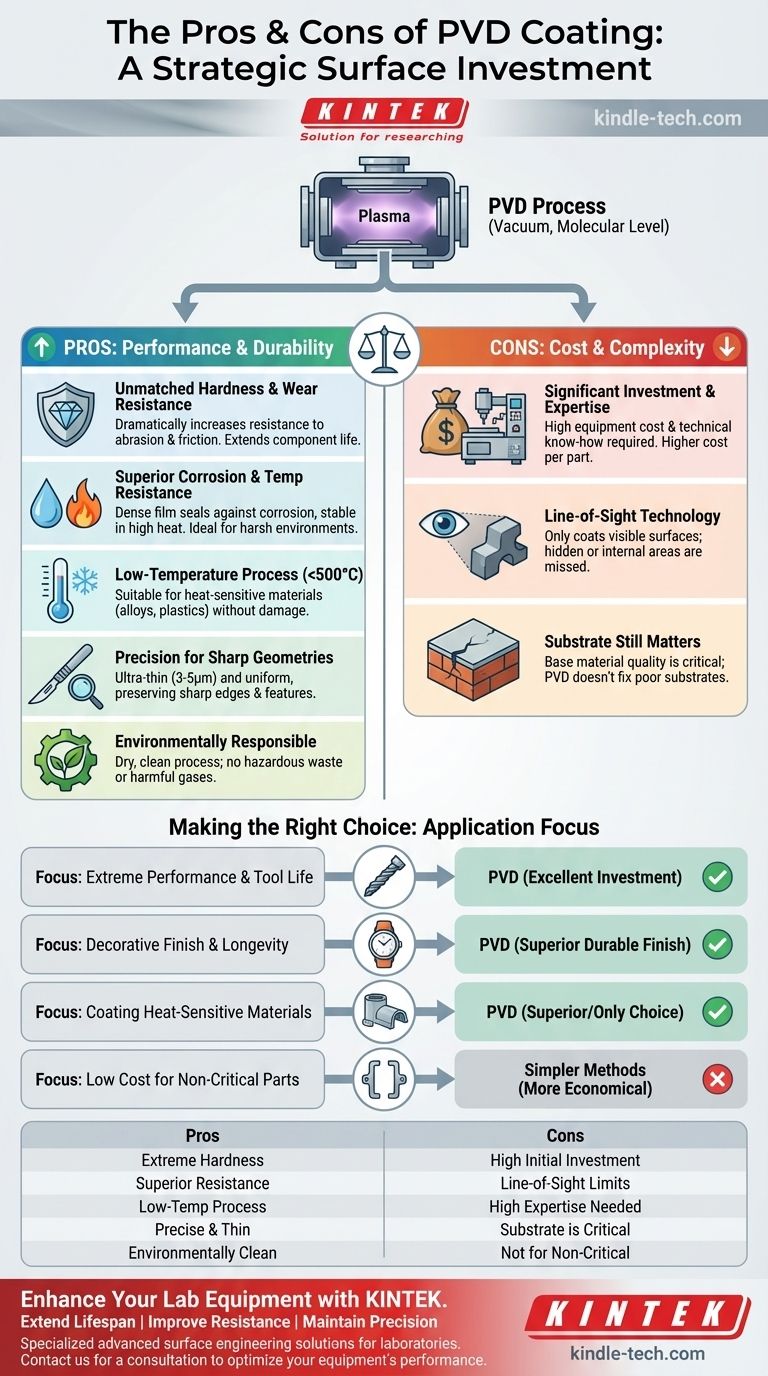

PVDの主な利点

PVDコーティングは、分子レベルで真空中で適用され、基材に非常にしっかりと結合した薄膜を形成します。このプロセスは、いくつかの重要な性能上の利点をもたらします。

比類ない硬度と耐摩耗性

PVDは、非常に高い硬度を持つセラミックまたは複合膜を堆積させることができます。このコーティングは保護バリアとして機能し、表面の摩耗、摩擦、および摩耗に対する耐性を劇的に高めます。

これにより、特に切削工具の動作寿命が延び、その切れ味を維持し、使用中に発生する熱を低減します。

優れた耐食性と耐熱性

PVDによって形成される緻密で非多孔質の膜は、腐食防止に非常に効果的です。湿気や酸化などの環境要因から基材を保護します。

多くのPVDコーティングは高温でも優れた安定性を示し、熱と摩耗の両方が重要な要因となる高性能アプリケーションに最適です。

低温プロセス

PVDは比較的低温(通常500°C未満)で動作します。これは、はるかに高い温度を必要とする化学蒸着(CVD)などの他の方法と比較して、重要な利点です。

これにより、PVDは、特定の鋼合金やプラスチックなどの熱に弱い材料を、その基本的な特性を変更したり熱損傷を引き起こしたりするリスクなしにコーティングするのに適しています。

シャープで複雑な形状への精度

PVDコーティングは非常に薄く、しばしばわずか数マイクロメートル(3-5μm)です。これにより、プロセスは基材の表面形状に正確に適合する均一なコーティングを提供します。

これは、カミソリの刃、外科用器具、切削工具など、鋭いエッジを維持することが不可欠なアプリケーションにとって不可欠です。

トレードオフと限界の理解

PVDは強力ですが、普遍的な解決策ではありません。その利点は、固有の制約とコストと比較検討する必要があり、特定のアプリケーションには不向きな場合があります。

かなりの初期投資と専門知識

PVDの主な障壁は、装置のコストと複雑さです。このプロセスには、大型の真空チャンバーと高度な機械が必要です。

この装置を効果的に操作するには、変数を管理し、一貫した高品質のコーティングを確保するために高度な専門知識が必要です。これは、より単純な方法と比較して、部品あたりのコストが高くなることを意味します。

視線技術であること

PVDプロセスでは、コーティング材料はソースから基材まで直線的に移動します。これは、プロセスが「見える」表面のみをコーティングできることを意味します。

複雑な内部形状、深い隙間、または隠れた表面は効果的にコーティングできません。これは、設計段階で考慮すべき基本的な物理的制限です。

基材も重要であること

PVDコーティングは部品の表面を強化しますが、品質の悪い基材を修正するものではありません。コーティングされた部品の最終的な性能は、コーティングとそれが適用される基材の両方の関数です。

下地の材料の硬度と完全性は、コーティングをサポートし、望ましい耐久性を達成するために不可欠です。

PVDは環境に配慮した選択

湿式化学を使用し、有害廃棄物を生成する従来の電気めっきとは異なり、PVDは乾燥した環境にクリーンなプロセスです。

有害なガスや廃棄物を生成せず、ステンレス鋼などの基材のリサイクル価値を変更することもありません。

アプリケーションに適した選択をする

適切なコーティングを選択するには、プロセスの能力を主要な目標と一致させる必要があります。

- 極限の性能と工具寿命が主な焦点である場合:PVDは、その比類ない硬度と低摩擦特性により、切削工具や摩耗部品にとって優れた投資です。

- 装飾的な仕上げと長寿命が主な焦点である場合:PVDは、時計や建築用ハードウェアなどの製品に、塗料や従来のめっきよりもはるかに優れた、耐久性のある鮮やかな仕上げを提供します。

- 熱に弱い材料のコーティングが主な焦点である場合:PVDの低い処理温度は、基材を損傷することなく高性能コーティングを追加するための優れた、そして時には唯一の選択肢となります。

- 重要でない部品の低コストが主な焦点である場合:PVDの高いコストと複雑さは、一般的な用途には塗装や基本的な電気めっきなどのより単純な方法をより経済的にします。

これらの基本的なトレードオフを理解することで、PVDの高度な機能がプロジェクトの特定の要求と一致するかどうかを自信を持って判断できます。

要約表:

| PVDコーティングの長所 | PVDコーティングの短所 |

|---|---|

| 極めて高い硬度と耐摩耗性 | 高い初期投資と運用コスト |

| 優れた耐食性と耐熱性 | 視線プロセスにより複雑な形状に制限がある |

| 熱に弱い材料向けの低温プロセス | 高度な専門知識と特殊な装置が必要 |

| 鋭いエッジ向けの薄く精密なコーティング | 性能には基材の品質が重要 |

| 環境にクリーンな乾燥プロセス | 重要でない用途には費用対効果が低い |

実験装置の耐久性と性能を向上させる必要がありますか?

KINTEKでは、研究室向けの高度な表面工学ソリューションを専門としています。PVDコーティングに関する当社の専門知識は、以下のことに役立ちます。

- 重要な実験器具や部品の寿命を延ばす。

- 腐食、摩耗、高温に対する耐性を向上させる。

- 熱損傷なしに、高感度機器の精度を維持する。

切削工具、サンプルホルダー、または特殊な実験装置を扱っている場合でも、当社のチームは、PVDコーティングがお客様のニーズに適した戦略的投資であるかどうかを判断するお手伝いをいたします。

今すぐKINTEKにお問い合わせいただき、当社の研究室向けコーティングソリューションがお客様の装置の性能と信頼性をどのように最適化できるかをご確認ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- ラボ用アンチクラッキングプレス金型