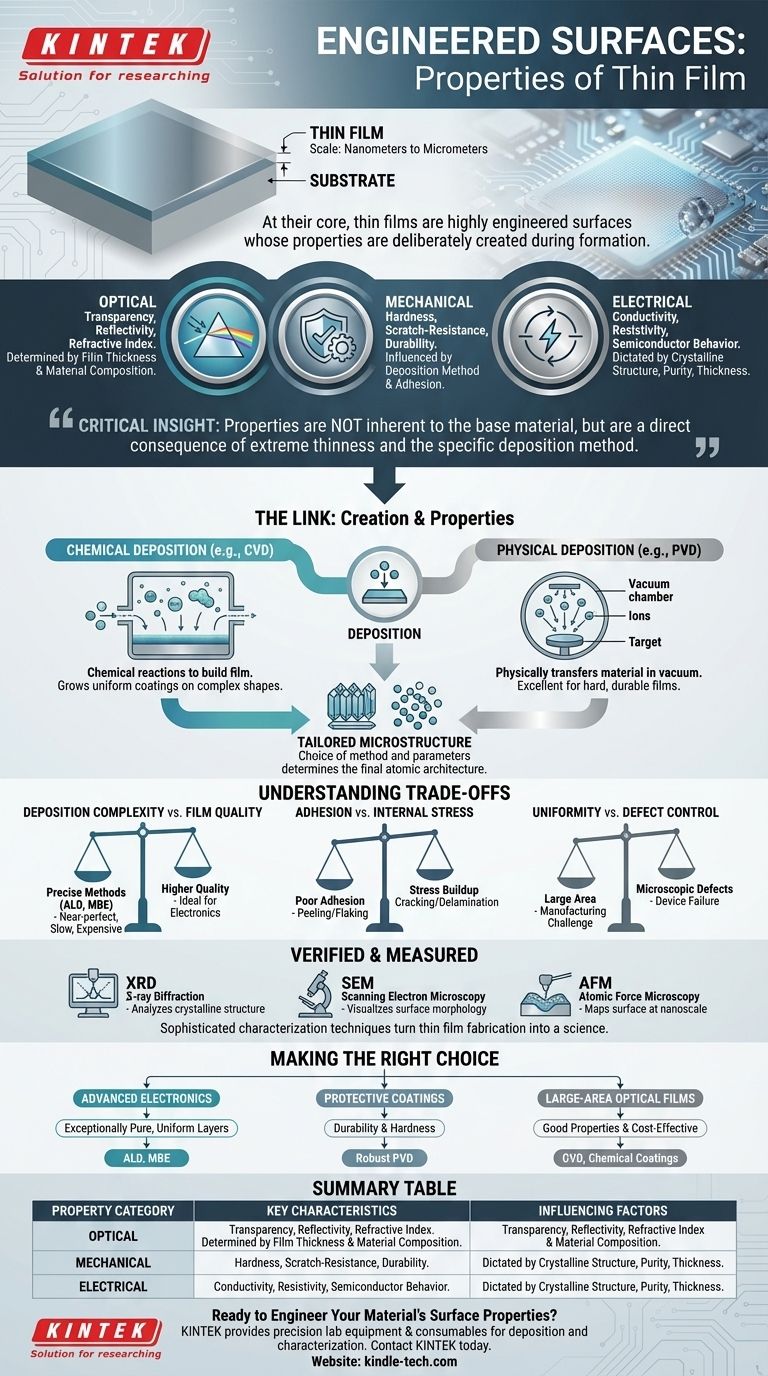

薄膜は、単なる材料の薄い層ではありません。それらは、その形成中に意図的に特性が作り出される、高度に設計された表面です。これらの特性は、光学的(透明性など)、機械的(耐擦傷性や耐久性など)、または電気的(導電性の変更など)であり、すべて膜の正確な厚さと原子構造によって決定されます。

最も重要な洞察は、薄膜の特性がその基材固有のものではないということです。むしろ、それらはその極端な薄さと、それを作成するために使用される特定の成膜方法の直接的な結果であり、バルク形態では存在しない材料特性のエンジニアリングを可能にします。

薄膜を根本的に定義するものは何か?

薄膜は、基板として知られる表面に堆積された材料の層です。その決定的な特徴は、そのスケールであり、1つの次元(厚さ)が他の2つの次元よりも劇的に小さいことです。

スケール:ナノメートルからマイクロメートルまで

薄膜の厚さは、単一の原子層(単分子層)から数マイクロメートルに及ぶことがあります。この極端な薄さは、材料の三次元特性を抑制し、独自の物理的および化学的挙動を持つ二次元表面のように振る舞わせます。

基板:重要な基盤

膜は常に基板に付着しており、基板はガラス、シリコン、金属、またはプラスチックである可能性があります。膜と基板の相互作用は、接着性、内部応力、および膜の最終的な結晶構造に影響を与えるため、非常に重要です。

生成と特性の間の関連性

薄膜の特性をその生成プロセスから切り離すことはできません。膜がどのように成長または適用されるかという成膜方法は、その最終的な構造、ひいてはその機能を直接制御します。成膜技術は、主に2つのカテゴリに分類されます。

化学成膜法

これらの方法は、化学反応を利用して基板表面に膜を形成します。化学気相成長法(CVD)では、前駆体ガスがチャンバー内で反応して固体膜を形成し、表面に「成長」させます。これにより、複雑な形状に対しても均一なコーティングが可能になります。

物理成膜法

これらの方法は、通常真空中で、材料を物理的に基板に転送します。物理気相成長法(PVD)には、スパッタリングなどの技術が含まれます。これは、イオンがターゲット材料に衝突し、原子を放出させて基板をコーティングするものです。このプロセスは、非常に硬く耐久性のある膜を作成するのに優れています。

結果:調整された微細構造

成膜方法とそのパラメーター(温度、圧力など)の選択は、膜の微細構造、つまり原子が秩序だった結晶格子に配置されているか、無秩序なアモルファス状態にあるかを決定します。この原子レベルのアーキテクチャが、最終的に膜の最終的な特性を決定します。

トレードオフの理解

強力ではあるものの、薄膜技術には重大な工学的課題と妥協が伴います。これらのトレードオフを理解することが、成功するアプリケーションの鍵となります。

成膜の複雑さと膜の品質

原子層堆積法(ALD)や分子線エピタキシー(MBE)のような最も精密な成膜方法は、原子ごとの制御を提供し、ほぼ完璧な膜をもたらします。しかし、これらのプロセスは非常に遅く高価であるため、マイクロプロセッサのような高価値のアプリケーションには適していますが、広い領域をコーティングするには実用的ではありません。

接着と内部応力

膜と基板の間の不整合は、接着不良を引き起こし、剥がれや剥離につながる可能性があります。さらに、成膜中に膜内に応力が蓄積し、時間の経過とともにひび割れや剥離を引き起こす可能性があり、その耐久性と機能が損なわれます。

均一性と欠陥制御

広い領域(ディスプレイ画面やソーラーパネルなど)にわたって完全に均一な膜厚と欠陥のない表面を実現することは、主要な製造上の課題です。微細な欠陥でさえ、特に電子機器ではデバイスの故障につながる可能性があります。

特性の検証と測定方法

薄膜の特性は仮定されるものではなく、洗練された特性評価技術を使用して正確に測定されます。この検証ステップが、薄膜製造を芸術から科学へと変えるものです。

結晶構造の分析

X線回折(XRD)のような技術は、膜内の原子配列を分析するために使用されます。これにより、膜が結晶性かアモルファスかがわかり、これはその電気的および光学的挙動の主要な決定要因となります。

表面と形態の可視化

膜の構造を見るには顕微鏡が不可欠です。走査型電子顕微鏡(SEM)は、表面の形態の高倍率画像を提供し、原子間力顕微鏡(AFM)は、ナノスケールの解像度で表面をマッピングし、その平滑性と粒子構造を明らかにすることができます。

アプリケーションに最適な選択をする

理想的な薄膜は、解決する必要がある問題に完全に依存します。あなたの目標が、必要な特性を決定し、それが最適な製造方法を示します。

- 高度な電子機器が主な焦点である場合:非常に純粋で均一な層と正確な膜厚制御が必要であり、ALDやMBEのような方法が不可欠な選択肢となります。

- 保護コーティングが主な焦点である場合:耐久性と硬度が最重要であり、スパッタリングのような堅牢なPVD方法が最も効果的で経済的なソリューションとなることがよくあります。

- 大面積光学膜が主な焦点である場合:広い表面積にわたって良好な光学特性と費用対効果が必要であり、CVDやさまざまな化学コーティング技術のような方法が非常に適しています。

最終的に、薄膜の力は、その製造に対する正確な制御にあり、特定の技術的要件を満たすためにナノスケールで材料特性を設計することを可能にします。

要約表:

| 特性カテゴリ | 主な特徴 | 影響要因 |

|---|---|---|

| 光学的 | 透明性、反射率、屈折率 | 膜厚、材料組成 |

| 機械的 | 硬度、耐擦傷性、耐久性 | 成膜方法、基板への接着性 |

| 電気的 | 導電率、抵抗率、半導体挙動 | 結晶構造、純度、膜厚 |

材料の表面特性を設計する準備はできましたか?

高度な電子機器、耐久性のある保護コーティング、高性能光学膜のいずれを開発している場合でも、KINTEKは必要な精密実験装置と消耗品を提供します。当社の成膜システムと特性評価ツールの専門知識は、お客様のアプリケーションに必要な正確な薄膜特性を実現するのに役立ちます。

今すぐKINTEKにお問い合わせください。お客様のプロジェクトについて話し合い、当社のソリューションが薄膜技術におけるイノベーションをどのように加速できるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用