理想的なシートを超えて、グラフェンは単一の材料ではなく、その「形態」が製造方法によって定義される材料群です。最も一般的な形態は、基板上に大面積シートとして成長するCVDグラフェン、グラファイトから派生した微細なフレークからなる剥離グラフェン、そしてバルク化学プロセスによって製造される酸化グラフェン(およびその還元体)です。それぞれの形態は、品質、コスト、スケーラビリティのバランスが異なります。

グラフェンの「形態」は、その製造プロセスの直接的な結果です。これにより、材料の品質(完全な導電性や強度など)と、実際の応用におけるスケーラビリティとの間に根本的なトレードオフが生じます。単一の「最良の」形態はなく、特定の目的に対して最も適切な形態があるだけです。

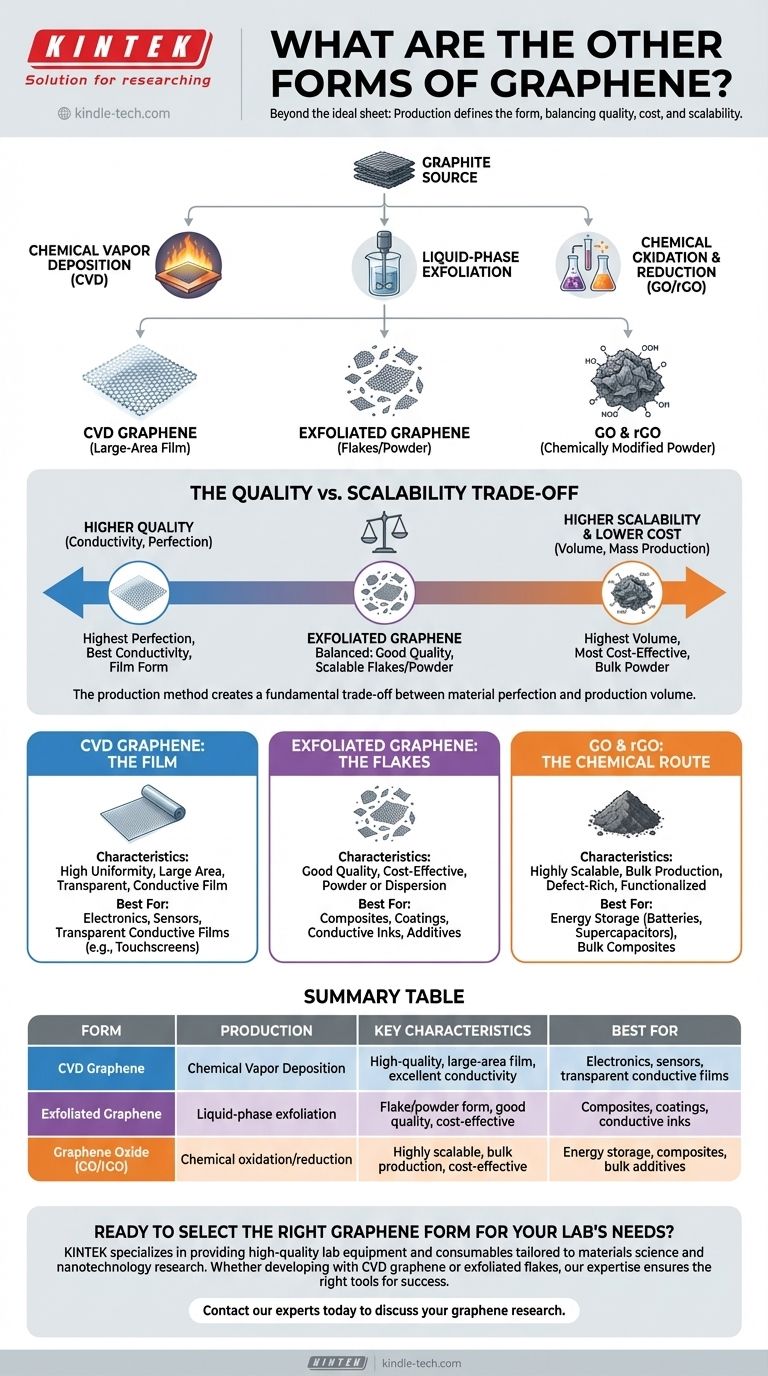

グラフェンファミリー:製造方法が形態を決定する

グラフェンの理論的概念は、完璧な単原子厚の炭素層です。しかし、この理想的な構造を実用的な量で生産することが中心的な課題となります。異なる製造方法が、それぞれ独自の特性を持つ異なる形態のグラフェンを生み出します。

CVDグラフェン:大面積フィルム

化学気相成長法(CVD)は、通常銅などの金属触媒基板上に、連続的で高品質な単層グラフェンシートを「成長」させるプロセスです。

この方法で得られるグラフェンは均一性が高く、大面積をカバーできるため、透明な導電性フィルムを必要とする用途に非常に適しています。これは、市販されている形態の中で、完璧なグラフェンシートという理論上の理想に最も近いものです。

剥離グラフェン:大量生産可能なフレーク

この形態は、バルクグラファイトを微細なフレークに分解することによって生成され、通常1層から数層のグラフェンで構成されています。液相剥離として知られるこのプロセスは、通常、液体中でグラファイトを高エネルギーで混合することを含みます。

その結果得られるのは連続したシートではなく、グラフェンナノプレートレット(GNP)の粉末または分散液です。より低いコストで大量に生産できるため、他の材料と混合して複合材料を作成するのに理想的です。

酸化グラフェン(GO)と還元型酸化グラフェン(rGO):化学的ルート

これは大量生産のための多段階の化学プロセスです。まず、グラファイトを強力に酸化して酸化グラフェン(GO)を作成します。これは水に容易に分散する酸素含有基が豊富な材料です。

第二段階で、GOのほとんどの酸素を除去してグラフェン様の特性を回復させるために「還元」され、還元型酸化グラフェン(rGO)が生成されます。これは非常にスケーラブルですが、このプロセスにより構造欠陥が生じ、他の形態と比較して材料の本来の特性の一部が損なわれます。

トレードオフの理解:品質 対 スケーラビリティ

適切なグラフェンの形態を選択するには、各製造方法に内在する妥協点を理解する必要があります。主なトレードオフは、材料の構造的完全性と、その生産コストおよび生産量の間にあります。

品質のスペクトル

製造方法は、欠陥密度、ひいては最終材料の特性に直接影響を与えます。

- CVDグラフェンは、大きく均一な結晶ドメインと最小限の欠陥を持ち、最高の品質を提供します。これにより、その優れた電気伝導性と透明性が維持されます。

- 剥離グラフェンはrGOより品質は高いですが、小さな個々のフレークで構成されています。その特性は、これらのフレークのサイズと厚さに大きく依存します。

- 還元型酸化グラフェン(rGO)は、過酷な化学処理により構造欠陥が最も多くなります。これらの欠陥はハニカム格子を乱し、他の形態と比較して電気的および熱的伝導性を低下させます。

スケーラビリティとコストのスペクトル

スケーラビリティは、品質と逆の比例関係にあることがよくあります。最高品質の材料を生産するプロセスは、通常、スケールアップが最も困難で高価です。

- GOおよびrGOは、年間数トンに達する生産能力を持ち、圧倒的にスケーラブルです。これにより、バルク用途において最も費用対効果の高い選択肢となります。

- 剥離グラフェンも良好なスケーラビリティを提供し、複合材料、インク、コーティングへの使用においてコスト競争力が高まっています。

- CVDグラフェンは、高真空下での遅い堆積プロセスを伴うため、スケーラビリティが最も低く、コストも最も高くなります。その使用は、独自のフィルム特性が不可欠な高価値用途に限定されます。

形態要因の区分

重要な区別は、連続したシートが必要か、バルク添加剤が必要かという点です。

- CVDグラフェンはフィルムです。基板上に大面積で連続した原子層の厚さの層としてのみ存在します(後で転写可能)。表面に使用されます。

- 剥離グラフェンとrGOは粉末または分散液です。それらは液体、ポリマー、またはセメントに混合され、内部から特性を向上させることを目的としています。

用途に合わせた適切な選択

最終的な決定は、特定のエンジニアリングまたは研究目標に完全に依存します。万能に優れたグラフェンの形態はありません。

- 主な焦点が高性能エレクトロニクスまたはセンサーである場合: CVDグラフェンが提供する大面積で均一な高導電性フィルムが必要です。

- 主な焦点がより強力な複合材料や導電性インクの作成である場合: 費用対効果の高いバルク量の剥離グラフェンナノプレートレットまたはrGOが必要です。

- 主な焦点がエネルギー貯蔵(例:バッテリーやスーパーキャパシタ)である場合: 高い表面積を持つスケーラブルな材料が必要であり、rGOが一般的で実用的な選択肢となります。

結局のところ、グラフェンの世界をナビゲートすることは、材料の形態とそれが果たすべき機能を一致させることを意味します。

要約表:

| グラフェンの形態 | 製造方法 | 主な特性 | 最適用途 |

|---|---|---|---|

| CVDグラフェン | 化学気相成長法 | 高品質、大面積フィルム、優れた導電性 | エレクトロニクス、センサー、透明導電フィルム |

| 剥離グラフェン | 液相剥離 | フレーク/粉末形態、良好な品質、費用対効果が高い | 複合材料、コーティング、導電性インク |

| 酸化グラフェン(GO/rGO) | 化学的酸化/還元 | 高いスケーラビリティ、バルク生産、費用対効果が高い | エネルギー貯蔵、複合材料、バルク添加剤 |

研究室のニーズに合った適切なグラフェンの形態を選択する準備はできましたか? KINTEKは、材料科学およびナノテクノロジー研究に特化した高品質の実験装置と消耗品を提供しています。CVDグラフェンで次世代エレクトロニクスを開発する場合でも、剥離フレークで複合材料を強化する場合でも、当社の専門知識が成功のための適切なツールを確実に提供します。当社の専門家に今すぐお問い合わせいただき、グラフェンの研究開発プロジェクトをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラボ用CVDホウ素ドープダイヤモンド材料