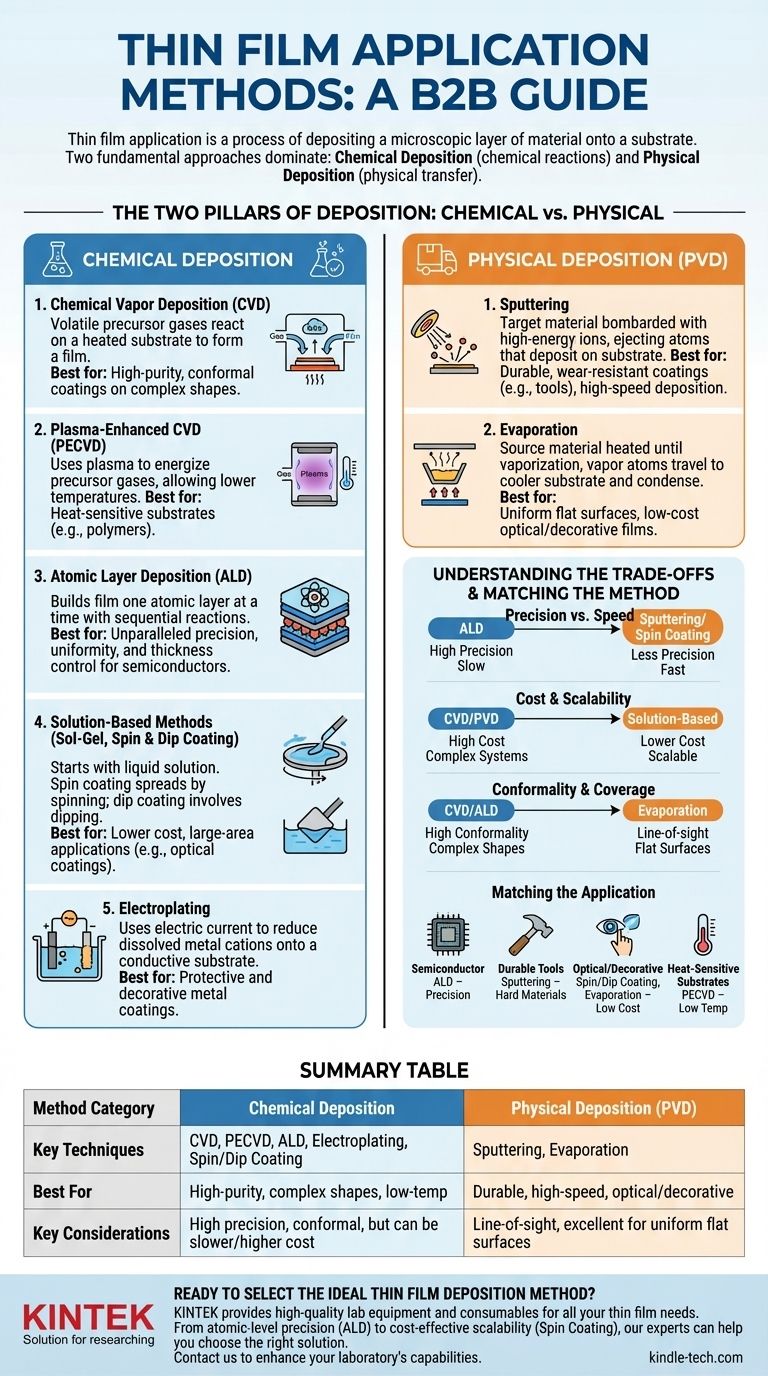

その核心において、薄膜成膜とは、基板上に微細な材料層を堆積させるプロセスです。これらの方法は、大きく2つの基本的なアプローチに分類されます。化学的堆積は、化学反応を利用して膜を形成し、物理的堆積は、材料を供給源から基板へ物理的に移動させます。

薄膜成膜方法の選択は恣意的なものではありません。それは、必要な膜特性(精度、純度、均一性など)と、コストや規模を含む最終用途の実用的な制約によって決定される、重要な工学的決定です。

成膜の二つの柱:化学的 vs 物理的

化学的堆積と物理的堆積の根本的な違いを理解することは、この分野を理解するための第一歩です。一方は表面上で直接材料を生成し、もう一方は既存の材料を表面に移動させます。

化学的堆積の理解

化学的堆積法は、前駆体材料(多くの場合、気体または液体状態)を使用し、それらが基板表面で化学反応を起こし、固体膜を残します。

化学気相成長法 (CVD) CVDでは、揮発性の前駆体ガスが反応チャンバーに導入され、加熱された基板上で分解・反応して目的の膜を形成します。高純度で複雑な形状に均一なコーティングを形成することで知られています。

プラズマCVD (PECVD) これはCVDの一種で、プラズマを使用して前駆体ガスを活性化させます。これにより、はるかに低い温度で成膜が可能になり、高温に耐えられない基板に適しています。

原子層堆積法 (ALD) ALDは、原子層を1層ずつ積み重ねて膜を形成する非常に精密な技術です。連続的で自己限定的な化学反応を伴い、膜厚と均一性に関して比類のない制御を提供し、現代の半導体製造において極めて重要です。

溶液ベースの方法(ゾルゲル法、スピンコート、ディップコート) これらの方法は、液体化学溶液(「ゾル」)から始まります。スピンコーティングでは、基板を高速で回転させて液体を均一な膜に広げます。ディップコーティングでは、基板を溶液に浸漬し、引き上げるだけです。これらの技術は、多くの場合、低コストで実装が簡単です。

電気めっき この古典的な方法は、電流を使用して溶解した金属カチオンを還元し、電極上に薄く均一な金属コーティングを形成します。保護用途と装飾用途の両方に広く使用されています。

物理的堆積の理解

物理的堆積法(しばしば物理気相成長法(PVD)に分類される)は、通常、真空環境内で、材料を供給源の「ターゲット」から基板へ機械的または熱的に輸送することを伴います。

スパッタリング スパッタリングでは、目的の材料のターゲットがプラズマからの高エネルギーイオンで衝撃されます。この衝突により、ターゲットから原子が放出(「スパッタ」)され、それらが移動して基板上に堆積し、薄膜を形成します。

蒸着 この方法は、高真空チャンバー内で供給源材料を気化するまで加熱します。これらの気化した原子は、より低温の基板に直線的に移動し、そこで再び固体状態に凝縮して膜を形成します。

トレードオフの理解

普遍的に優れた成膜方法は一つもありません。最適な選択は、技術的要件と経済的現実のバランスに完全に依存します。

精度 vs 速度

膜の精度とプロセスの速度の間には、しばしば直接的なトレードオフがあります。ALDは原子レベルの制御を提供しますが、本質的に遅いです。対照的に、スパッタリングやスピンコーティングのような方法は、はるかに高速ですが、膜厚のきめ細かい制御は劣ります。

コストと拡張性

CVDおよびPVDに必要な高真空システムは、多大な設備投資です。ディップコーティングのような溶液ベースの方法は、一般的に費用がはるかに安く、建築用ガラスのような大面積用途への拡張が容易です。

コンフォーマリティと被覆性

複雑な三次元形状を均一にコーティングする能力は、コンフォーマリティとして知られています。CVDとALDは、前駆体ガスがあらゆる隙間や窪みに到達できるため、この点で優れています。蒸着のような直線的な物理的方法は、複雑な形状には苦戦します。

用途に合わせた方法の選択

最終目標は、成膜技術を選択する上で最も重要な要素です。

- 半導体デバイスの究極の精度が主な焦点である場合:ALDは、現代のトランジスタに必要な信じられないほど薄く均一な層を作成するための業界標準です。

- 工具用の耐久性のある耐摩耗性コーティングが主な焦点である場合:スパッタリングのようなPVD法は、窒化チタンのような硬質材料を堆積させるのに理想的です。

- 低コストの光学または装飾コーティングが主な焦点である場合:スピンコーティング、ディップコーティング、または蒸着は、反射防止レンズコーティングや宝飾品のような用途に非常に効果的で経済的な選択肢です。

- ポリマーのような熱に弱い基板のコーティングが主な焦点である場合:PECVDは、その低温プロセスが下地の材料への損傷を防ぐため、優れた選択肢です。

最終的に、これらの方法とそのトレードオフを理解することで、プロジェクトが要求する正確な特性を持つ材料を意図的に設計できるようになります。

概要表:

| 方法カテゴリ | 主要技術 | 最適な用途 | 主な考慮事項 |

|---|---|---|---|

| 化学的堆積 | CVD、PECVD、ALD、電気めっき、スピン/ディップコーティング | 高純度膜、複雑な形状、低温プロセス | 高精度、均一なコーティング、ただし速度が遅い/コストが高い場合がある |

| 物理的堆積 (PVD) | スパッタリング、蒸着 | 耐久性のあるコーティング、高速堆積、光学/装飾膜 | 直線的な制限、均一な平面に優れる |

あなたの用途に最適な薄膜成膜方法を選びたいですか? KINTEKでは、あらゆる薄膜ニーズに対応する高品質の実験装置と消耗品の提供を専門としています。半導体研究のためのALDの原子レベルの精度が必要な場合でも、大面積プロジェクトのためのスピンコーティングの費用対効果の高い拡張性が必要な場合でも、当社の専門家が適切なソリューションの選択をお手伝いします。今すぐお問い合わせください。お客様の具体的な要件について話し合い、KINTEKがお客様のラボの能力と効率をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉