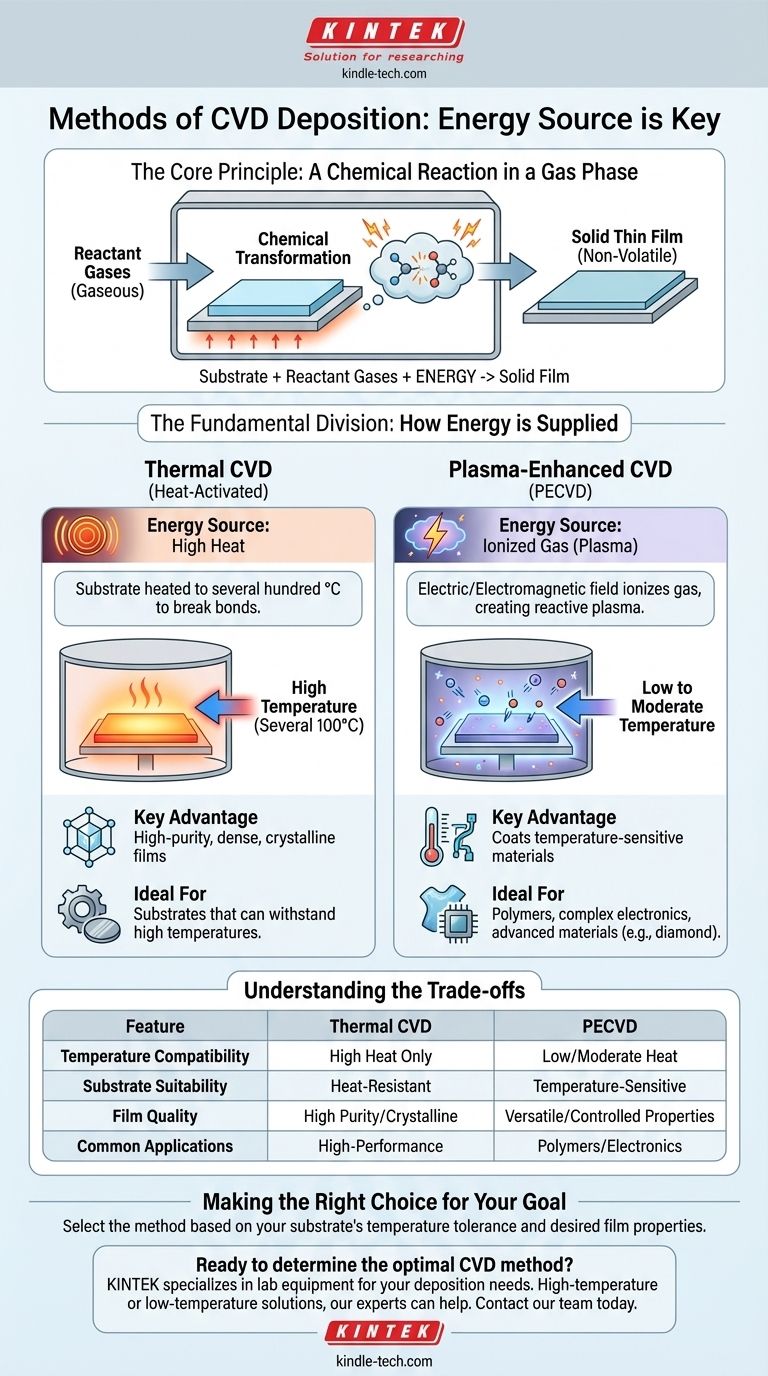

本質的に、 化学気相成長(CVD)は単一の方法ではなく、化学反応を誘発するためにエネルギーを供給する方法によって区別される一連のプロセスです。主な方法は、高温を用いる熱活性化CVDか、低温で反応を促進するためにイオン化ガスを用いるプラズマCVD(PECVD)のいずれかに分類されます。

CVD法間の本質的な違いは、エネルギー源にあります。高温を使用するか活性化されたプラズマを使用するかの選択は、処理温度、コーティングできる材料の種類、および堆積膜の最終的な特性を直接決定します。

基本原理:気相での化学反応

方法を比較する前に、すべてのCVD技術に共通する基本的なプロセスを理解することが重要です。これは、気相の反応物から固体材料(通常は薄膜)を作成する方法です。

基板と反応物

プロセスは、コーティングされる材料である基板から始まります。この基板は、制御された真空下で反応チャンバー内に配置されます。

その後、目的の膜の元素を含む揮発性の反応物ガスがチャンバーに導入されます。

化学的変換

目標は、これらの反応物ガスを分解するのに十分なエネルギーを提供することです。このエネルギーが基板表面近くで化学反応を開始させます。

反応は、元のガスとは化学的に異なる非揮発性の固体材料を生成するように設計されています。

結果:固体薄膜

この新しく形成された固体材料が、加熱された基板上に分子単位で堆積し、均一で固体の薄膜を成長させます。この膜は、基板の耐久性、熱特性を向上させたり、摩擦を低減したりすることができます。

根本的な分類:エネルギーの供給方法

CVDの「方法」は、化学反応に必要なエネルギーを供給するために使用される技術によって定義されます。これが最も重要な区別点です。

方法1:熱CVD(熱活性化)

これは古典的なアプローチです。エネルギーは、基板を非常に高い温度(多くの場合、数百℃)に加熱するだけで供給されます。

この強烈な熱が、反応物分子が結合を切り離し、基板表面で反応するために必要な活性化エネルギーを提供します。

方法2:プラズマCVD(PECVD)

PECVDは、極端な高温を避けるために異なるエネルギー源を使用します。単に熱に頼るのではなく、電場または電磁場を使用して反応物ガスをイオン化し、それらをプラズマに変換します。

この活性化されたプラズマには、はるかに低い基板温度で化学反応を促進できる高反応性のイオンとラジカルが含まれています。特定の技術には、マイクロ波プラズマや直流アークジェットプラズマがあり、これらは合成ダイヤモンドなどの先進材料の作成によく使用されます。

トレードオフの理解

CVD法を選択することは、材料の要件、基板、および目的の結果とのバランスを取ることを伴います。単一の「最良」の方法はありません。

温度と基板の適合性

熱CVDの高い加熱要件は、プラスチックや特定の電子部品など、熱に敏感な基板には適していません。これらは損傷したり破壊されたりする可能性があります。

PECVDはこの問題に対する解決策です。低温で動作する能力により、熱損傷を引き起こすことなく、はるかに幅広い材料のコーティングに成功します。

膜の品質と制御

熱CVDの高温は、多くの場合、高純度で高密度、結晶性の高い膜を生成し、これは多くの高性能アプリケーションに最適です。

PECVDはより多用途ですが、プラズマ内の複雑な化学反応は、不純物を導入したり、膜構造の秩序が低くなったりする可能性があります。ただし、膜の特性に対して独自の制御も提供します。

目的に合った正しい選択をする

アプリケーションの特定のニーズが、正しいCVDアプローチを決定します。

- 高純度で結晶性の高い膜を主な目的とし、基板が耐熱性を持つ場合: 従来の熱CVDは、最も直接的で効果的な方法であることがよくあります。

- ポリマーや複雑な電子機器などの熱に敏感な材料のコーティングを主な目的とする場合: 損傷を防ぐために、プラズマCVD(PECVD)が不可欠な選択肢となります。

- 合成ダイヤモンドなどの先進的または特殊な材料の成長を主な目的とする場合: マイクロ波プラズマCVDなどのPECVDの特定のバリアントが業界標準です。

最終的に、適切なCVD方法を選択することは、材料の作成を正確に制御するために適切なエネルギー源を選択することにかかっています。

要約表:

| 方法 | エネルギー源 | 標準的な温度 | 主な利点 | 理想的な用途 |

|---|---|---|---|---|

| 熱CVD | 高温 | 高い(数百℃) | 高純度、高密度、結晶性膜 | 高温に耐えられる基板 |

| プラズマCVD (PECVD) | イオン化ガス(プラズマ) | 低温から中温 | 熱に敏感な材料をコーティングできる | ポリマー、複雑な電子機器、ダイヤモンドなどの先進材料 |

特定のアプリケーションに最適なCVD方法を決定する準備はできましたか?

KINTEKでは、お客様の堆積ニーズに合った適切な実験装置と消耗品の提供を専門としています。熱CVDシステムの高温精度が必要な場合でも、PECVDの多用途な低温機能が必要な場合でも、当社の専門家が優れた薄膜品質を達成し、基板を保護するための完璧なソリューションを選択するお手伝いをします。

今すぐ当社のチームにご連絡いただき、プロジェクトについてご相談の上、KINTEKがお客様の実験室の能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置