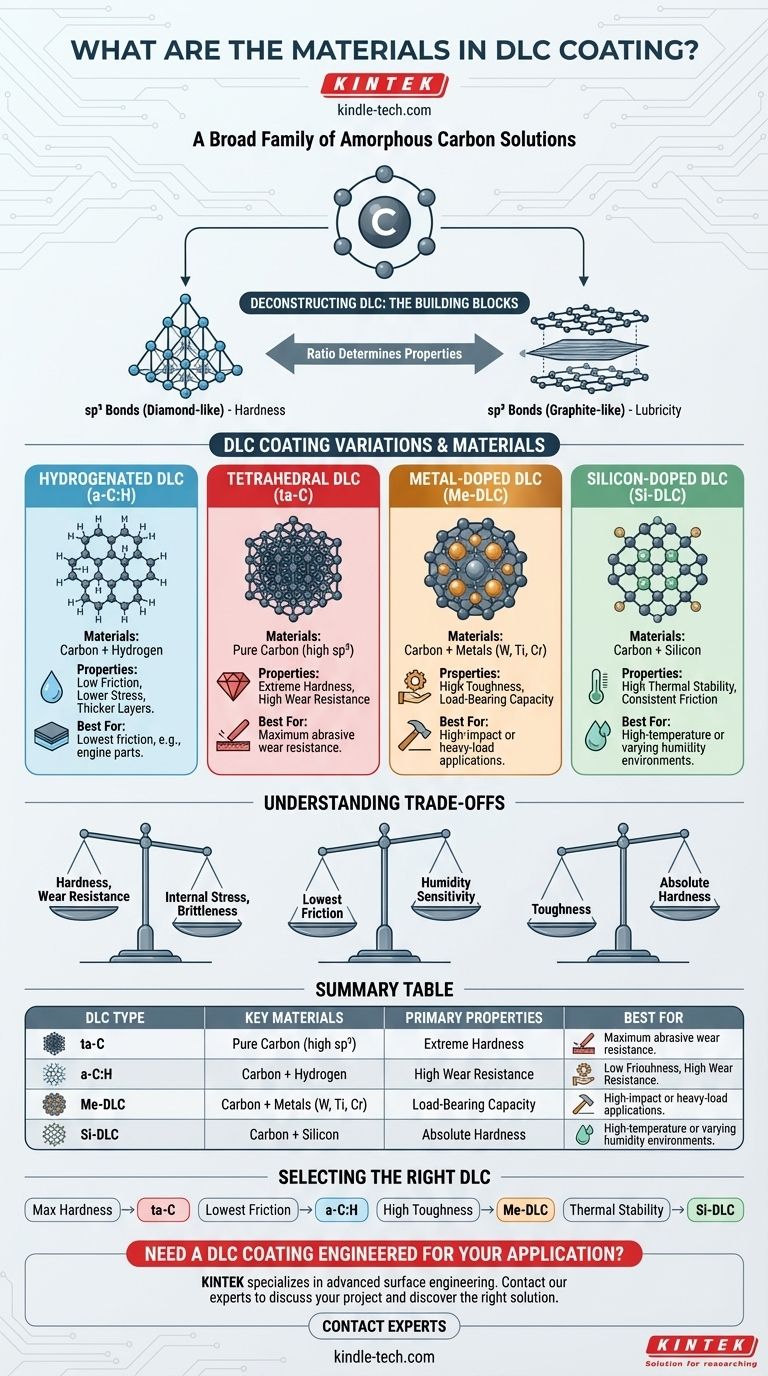

本質的に、ダイヤモンドライクカーボン(DLC)コーティングは主に炭素原子で構成されています。しかし、これは単一の材料ではなく、非晶質炭素コーティングの広範なファミリーです。DLCコーティングの特定の特性は、異なる炭素結合タイプの比率と、水素、シリコン、さまざまな金属などの他の元素の意図的な添加によって決定されます。

重要な点は、「DLC」が単一の材料ではなく、材料のクラスを指すということです。「ドーピング剤」として添加される元素の選択が、特定の産業用途に合わせてコーティングの特性(硬度、摩擦、熱安定性など)を調整できるようにするものです。

DLCの分解:構成要素

DLCの独自の特性は、2種類の炭素結合が非晶質に混在した内部構造に由来します。他の元素を意図的に導入することで、この構造がさらに修正され、目的の性能結果が得られます。

炭素骨格:sp³結合 対 sp²結合

すべてのDLCコーティングは非晶質炭素を基盤として構築されています。これは、原子が長距離の結晶構造を持たないことを意味します。この炭素構造には、天然ダイヤモンドに見られる非常に硬い四面体結合であるsp³結合と、柔らかく潤滑性のあるグラファイトに見られる平面結合であるsp²結合の混合物が含まれています。sp³結合とsp²結合の比率は、コーティングの固有の硬度と弾性を決定する主要な要因です。

水素化DLC(a-C:H)

水素はDLCコーティングで最も一般的に添加されるものです。水素化DLC(a-C:H)は、非晶質炭素ネットワークに大量の水素が組み込まれています。水素原子は、硬質コーティングに共通する高い内部応力を緩和するのに役立ち、剥離することなくより厚い層を適用できるようにします。これらのコーティングは、特に湿度の高い環境で非常に低い摩擦係数で知られています。

非水素化DLC(ta-C)

スペクトルの反対側にあるのが、純粋な炭素で構成される非水素化DLCです。最も注目すべきタイプは四面体非晶質炭素(ta-C)です。この形態は、ダイヤモンドに似たsp³結合の濃度が最も高く(しばしば70%以上)、最も硬く、最も剛性が高く、最も耐摩耗性に優れたDLCタイプです。ただし、高い内部応力がコーティングの適用可能な厚さを制限します。

金属ドーピングDLC(Me-DLC)

靭性と耐荷重能力を向上させるために、さまざまな金属が炭素構造に組み込まれることがあります。金属ドーピングDLCでは、タングステン(W)、チタン(Ti)、またはクロム(Cr)などの元素が添加されます。これらの金属は、非晶質炭素マトリックス(a-C:H)内に微細な炭化物ナノ結晶を形成し、より延性があり、高衝撃または高負荷の用途に耐える能力が高いコーティングになります。

シリコンドーピングDLC(Si-DLC)

シリコンは、性能を微調整するために使用されるもう一つの重要な添加剤です。シリコンドーピングDLCは優れた熱安定性を提供し、他のDLCが劣化する可能性のある高温用途に適しています。また、多くの水素化DLCよりも湿度に影響されにくい非常に低い摩擦係数を提供し、幅広い動作環境で安定した性能を保証します。

トレードオフの理解

DLCの配合を選択することは、競合する特性のバランスをとるプロセスです。単一の種類のDLCがすべての状況で優れているわけではなく、それぞれに固有のトレードオフがあります。

硬度 対 内部応力

ta-Cのような最も硬いコーティングは、最も高い内部圧縮応力を持ちます。この応力は、コーティングが厚すぎたり、それを支えられない基材上に適用されたりすると、コーティングの剥離や亀裂を引き起こす可能性があります。水素を添加する(a-C:H)と、この応力が減少し、究極の硬度はいくらか犠牲になるものの、より厚いコーティングが可能になります。

摩擦 対 動作環境

コーティングの摩擦挙動は、その周囲の環境に大きく依存することがあります。多くのa-C:Hコーティングは超低摩擦を提供しますが、その性能は空気中の湿度の存在に依存する可能性があります。真空または非常に乾燥した環境では、潤滑性が低下する可能性があります。Si-DLCコーティングは、幅広い湿度レベルでより一貫した低摩擦性能を提供することがよくあります。

耐摩耗性 対 靭性

純粋な炭素コーティング(ta-C)は、極端な硬度により、研磨摩耗に対する耐性が最も優れています。しかし、脆くなる可能性があります。高い衝撃や大きな表面のたわみが関わる用途では、絶対的な硬度は低いものの、欠けたり亀裂が入ったりする可能性が低いため、より靭性の高い金属ドーピングDLCの方が適切な選択となることがよくあります。

用途に最適なDLCの選択

DLC材料の選択は、用途の主要な要求によって完全に決定されるべきです。

- 最大の硬度と耐研磨摩耗が主な焦点の場合: 非水素化四面体非晶質炭素(ta-C)コーティングを選択してください。

- エンジン部品などの部品の摩擦を最小限に抑えることが主な焦点の場合: 水素化(a-C:H)コーティングが通常、最良の出発点となります。

- 高い接触圧力下での靭性と性能が主な焦点の場合: タングステンDLC(W-DLC)などの金属ドーピングDLCが最も適した選択肢です。

- 熱安定性または変化する湿度に対する一貫した低摩擦が主な焦点の場合: シリコンドーピング(Si-DLC)コーティングが優れた選択肢となります。

最終的に、各材料構成要素の役割を理解することで、特定の性能目標に合わせて設計されたDLC配合を選択できるようになります。

要約表:

| DLCタイプ | 主要材料 | 主な特性 | 最適用途 |

|---|---|---|---|

| 四面体(ta-C) | 純粋な炭素 | 極度の硬度、高い耐摩耗性 | 最大の耐研磨摩耗性 |

| 水素化(a-C:H) | 炭素 + 水素 | 低摩擦、低い内部応力 | 最低摩擦(例:エンジン部品) |

| 金属ドーピング(Me-DLC) | 炭素 + 金属(W、Ti、Cr) | 高い靭性、耐荷重能力 | 高衝撃または高負荷の用途 |

| シリコンドーピング(Si-DLC) | 炭素 + シリコン | 高い熱安定性、一貫した摩擦 | 高温または湿度が変化する環境 |

特定の用途に合わせて設計されたDLCコーティングが必要ですか?

KINTEKでは、表面工学のための高度なラボ機器と消耗品の専門家です。当社の専門知識は、最大の硬度、最低の摩擦、優れた靭性、または高い熱安定性のいずれを優先する場合でも、コンポーネントの性能と寿命を向上させるための完璧なDLC配合を選択するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、プロジェクトの要件についてご相談の上、お客様のラボまたは生産ニーズに合った適切なコーティングソリューションを見つけてください。

ビジュアルガイド