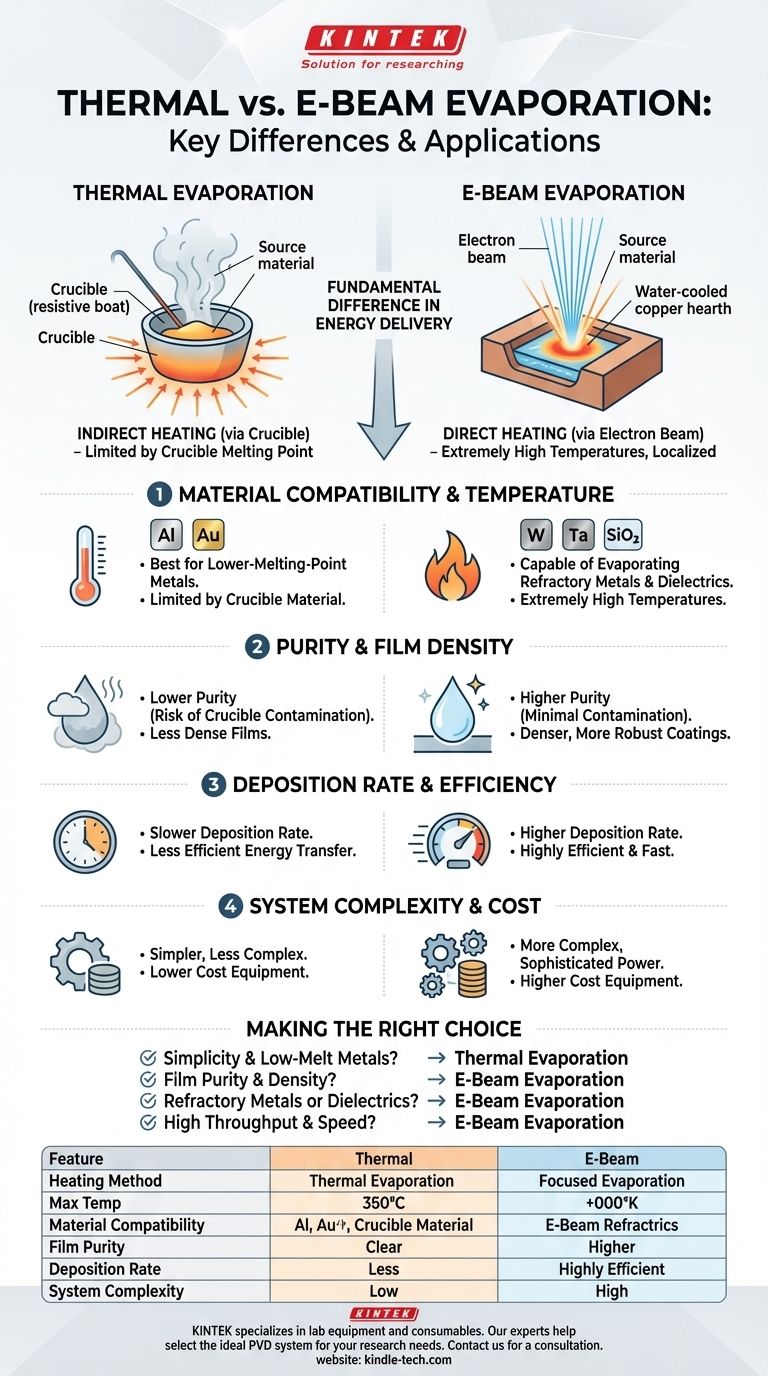

本質的に、熱蒸着と電子ビーム(e-beam)蒸着の違いは、ソース材料を加熱および蒸発させるために使用される方法です。熱蒸着は間接的な熱を使用し、容器(るつぼ)を加熱して、それが材料を加熱するのに対し、電子ビーム蒸着は、集束された高エネルギーの電子ビームを使用して材料を直接加熱します。この基本的な加熱メカニズムの違いが、使用できる材料の種類、得られる膜の純度、および成膜プロセスの効率を決定します。

これら2つの方法の選択は、単なる手順上の問題ではなく、材料の特性と望ましい膜品質に基づいた戦略的な決定です。熱蒸着は低温材料にとってよりシンプルなプロセスですが、電子ビーム蒸着は高融点材料や優れた純度を要求される用途に必要な、より高性能な技術です。

根本的な違い:直接加熱と間接加熱

ソース材料にエネルギーが供給される方法は、これら2つの物理蒸着(PVD)技術間の最も重要な区別であり、プロセスのあらゆる側面に連鎖的な影響を及ぼします。

熱蒸着の仕組み

熱蒸着では、抵抗発熱体(しばしば「ボート」またはるつぼと呼ばれる)に電流が流され、この発熱体がソース材料を保持します。

このボートは、電球のフィラメントのように非常に高温になります。熱は高温のるつぼからソース材料に伝達され、材料を溶融させ、最終的に蒸発させます。

電子ビーム蒸着の仕組み

電子ビーム蒸着は、全く異なるアプローチを使用します。帯電したタングステンフィラメントが電子の流れを放出し、それが磁場によって加速・集束されて高エネルギービームになります。

このビームは、水冷された銅製のハースに置かれたソース材料の表面に直接向けられます。電子からの強烈で局所的なエネルギーが材料を直接蒸発点まで加熱する一方で、周囲のハースは低温に保たれます。

プロセスへの主な影響

直接加熱と間接加熱のこの区別は、単なる学術的なものではありません。それは材料の選択、膜の品質、およびプロセス速度に直接影響します。

材料適合性と温度

熱蒸着は、るつぼ自体の融点によって制限されます。したがって、アルミニウムや金などの融点が低い材料に最適です。

電子ビーム蒸着は、非常に局所的な点で極めて高い温度を発生させることができます。これにより、高融点金属(タングステンやタンタルなど)や誘電体(二酸化ケイ素など)を含む、事実上あらゆる材料を蒸発させることが可能です。

純度と膜密度

熱蒸着では、るつぼ全体が白熱するため、るつぼ材料自体がガスを放出したり蒸発したりするリスクがあり、成膜された膜に不純物が混入する可能性があります。

電子ビーム蒸着はソース材料のみを加熱するため、水冷されたハースからの汚染はほとんどありません。これにより、より高純度の膜が得られます。また、関与するエネルギーが高いため、通常、より高密度で堅牢なコーティングが生成されます。

成膜速度と効率

電子ビームの直接的で効率的なエネルギー伝達により、熱蒸着の遅い間接加熱と比較して、はるかに高い成膜速度が可能になります。

トレードオフを理解する

電子ビーム蒸着は多くのカテゴリーで優れた性能を提供しますが、選択は常に単純ではありません。

熱蒸着のシンプルさ

熱蒸着の主な利点は、その相対的なシンプルさです。装置は一般的に複雑でなく、安価であるため、適切な材料を扱う多くの標準的な用途にとって、実行可能で効果的な選択肢となります。

電子ビームの複雑さと多様性

電子ビームシステムはより複雑で、より洗練された電源と制御システムが必要です。しかし、この複雑さにより、真空を破ることなく単一の真空サイクルで複数の異なる材料を成膜するために、多ポケットの電動カルーセルを使用するなど、計り知れないほどの多様性が可能になります。

アプリケーションに最適な選択をする

正しい方法を選択するかどうかは、成膜プロセスの具体的な目標に完全に依存します。

- シンプルさと低融点金属が主な焦点である場合:熱蒸着が最も直接的で費用対効果の高いソリューションです。

- 膜の純度と密度が主な焦点である場合:電子ビーム蒸着の直接加熱方法は汚染を最小限に抑え、より高品質の膜を生成します。

- 高融点金属や誘電体の成膜が主な焦点である場合:極めて高い温度に到達できるため、電子ビーム蒸着が唯一実行可能な方法です。

- 高いスループットが主な焦点である場合:電子ビーム蒸着は著しく速い成膜速度を提供し、プロセス効率を高めます。

最終的に、各方法がどのようにソース材料にエネルギーを供給するかを理解することで、材料要件と品質基準に最も合致する技術を選択することができます。

要約表:

| 特徴 | 熱蒸着 | 電子ビーム蒸着 |

|---|---|---|

| 加熱方法 | 間接的(るつぼ経由) | 直接的(電子ビーム) |

| 最高温度 | 低い(るつぼに制限される) | 極めて高い |

| 材料適合性 | 低融点金属(Al、Au) | 高融点金属、誘電体 |

| 膜の純度 | 低い(るつぼ汚染のリスク) | 高い(汚染が最小限) |

| 成膜速度 | 遅い | 速い |

| システム複雑性 | よりシンプル、低コスト | より複雑、高コスト |

どちらの蒸着方法があなたのアプリケーションに適しているかまだ不明ですか?

KINTEKは、実験装置と消耗品に特化し、ラボのニーズに応えています。当社の専門家は、お客様の研究が求める材料適合性、膜の純度、成膜速度を達成するために、費用対効果の高い熱蒸着セットアップであろうと、高性能な電子ビームシステムであろうと、理想的なPVDシステムを選択するお手伝いをいたします。

今すぐお問い合わせください。KINTEKが必要とする信頼性の高いラボ機器ソリューションを提供いたします。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 卓上型実験室用真空凍結乾燥機