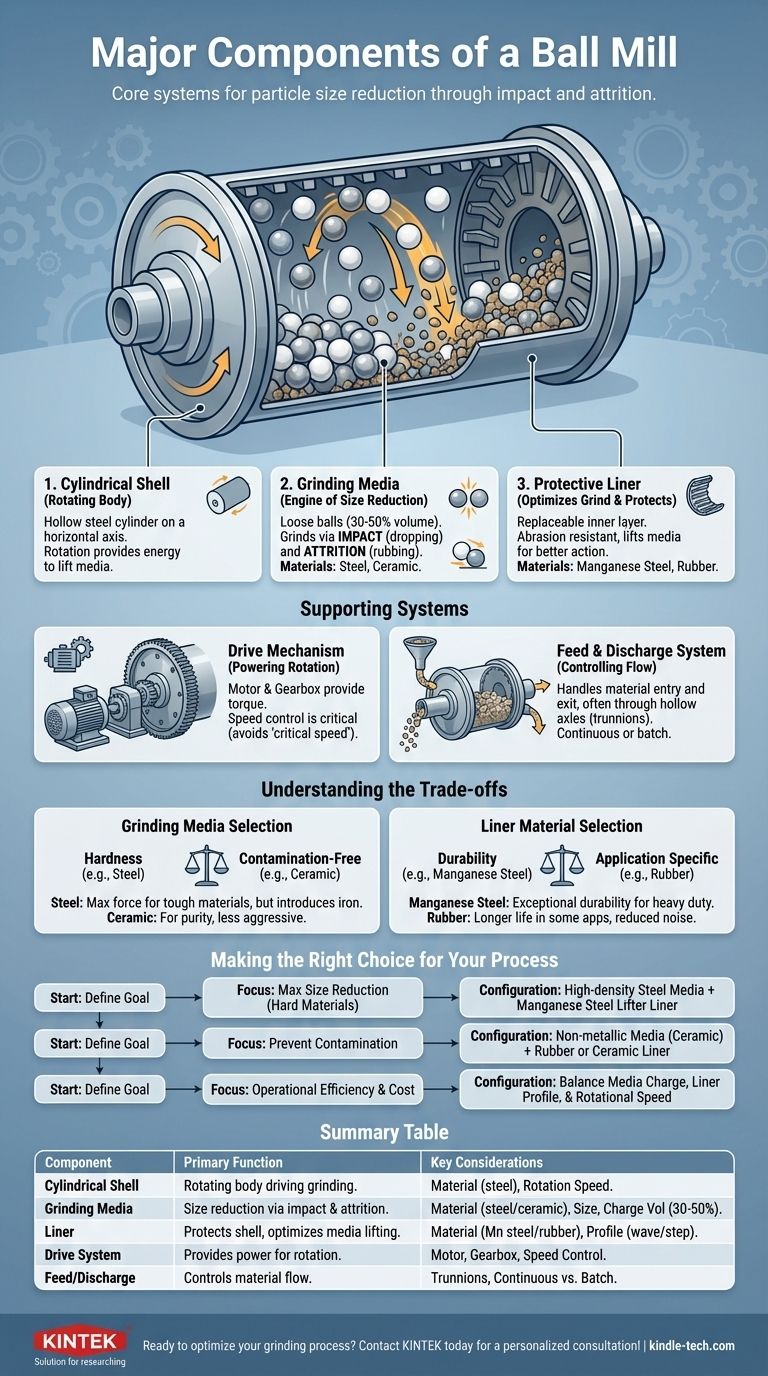

ボールミルは、その核となるいくつかの主要な構成要素を介して、シンプルながらも強力なシステムで粒子径の縮小を実現します。主要な3つの構成要素は、回転する円筒形のシェル、その内部に収められた粉砕媒体(ボール)、そしてシェルの内面にある保護ライナーです。シェルの回転により媒体が持ち上げられ、それが落下して転がり落ちることで、衝撃と摩耗の力によって材料を粉砕します。

ボールミルを理解することは、その部品を特定するだけではありません。これらの構成要素の材料、サイズ、相互作用が、特定の粉砕目標を達成するためにどのように精密に制御されているかを認識することです。

主要な構成要素とその機能

ボールミルの有効性は、その主要な構造部品と機能部品の相互作用から生まれます。それぞれが極端な力に耐え、粉砕プロセスにおいて特定の役割を果たすように選ばれています。

円筒形シェル:回転する本体

シェルはミルの本体です。通常、鋼鉄製の中空円筒で、水平またはわずかに傾斜した軸上で回転します。

この回転がプロセス全体の駆動力となります。粉砕媒体を持ち上げ、サイズ縮小に不可欠な転動運動を生み出すために必要なエネルギーを供給します。

粉砕媒体:サイズ縮小の原動力

粉砕媒体は、シェル内に配置された緩いボールで、通常、内部容積の30%から50%を占めます。これらが実際の粉砕を行うツールです。

シェルが回転すると、媒体は側面に沿って持ち上げられ、その後、滝のように流れ落ちたり転がり落ちたりします。この動作により、以下の2つの主要なメカニズムを通じて対象材料が粉砕されます。

- 衝撃:ボールが回転の頂点近くから落下し、下にある材料に衝突するとき。

- 摩耗:ボールが滑ったり転がったりするときに、互いに、そして材料と擦れ合うとき。

媒体は、粉砕要件や汚染感受性に応じて、高炭素鋼、ステンレス鋼、セラミックなど、さまざまな材料で作られています。

ライナー:シェルを保護し、粉砕を最適化する

ライナーは、シェルの内面に固定された、交換可能な重要な層です。それは2つの本質的な目的を果たします。

第一に、転がり落ちる媒体と粉砕される材料によって引き起こされる激しい摩耗からシェルを保護します。ライナーは、マンガン鋼や特殊ゴムなどの耐摩耗性の高い材料で作られています。

第二に、ライナーの形状は粉砕媒体の持ち上げを助けるように設計されています。異なる形状(例:波形または段付きリフター)は、転動動作の効率を向上させ、滑りを防ぎ、媒体が最大の衝撃のために効果的に持ち上げられるようにします。

補助システム

主要な粉砕動作の一部ではありませんが、駆動システムと材料処理システムはミルの運転に不可欠です。

駆動メカニズム:回転に動力を供給する

強力な電動モーターとギアボックスアセンブリが、重い積載されたシェルを回転させるのに必要なトルクを供給します。

回転速度は重要な運転パラメータです。カスケード運動を達成するために慎重に制御する必要があります。速度が高すぎると(「臨界速度」に達すると)、媒体は遠心力によってシェルに押し付けられ、粉砕が停止します。

供給および排出システム:流れを制御する

材料はミルに出入りできる必要があります。これは、ミルが回転する中空の軸(またはトラニオン)に統合されていることが多い供給および排出システムによって処理されます。

連続システムでは、材料は一方の端から供給され、粉砕されながら徐々に他方の端に流れ、所望の細かさに達すると排出されます。

トレードオフの理解

各構成要素の選択には、性能、コスト、および最終製品の特定の要件のバランスを取ることが伴います。

粉砕媒体:硬度と汚染

媒体の選択は根本的なトレードオフです。硬化鋼球は最大の粉砕力を提供し、硬くて研磨性の高い材料に最適です。ただし、必然的に製品にわずかな鉄汚染を引き起こします。

医薬品や特定のセラミックなど、純度が最重要視される用途では、セラミック媒体(アルミナやジルコニアなど)が使用されます。これらは金属汚染を防ぎますが、鋼球ほど強力に粉砕せず、より脆い場合があります。

ライナー材料:耐久性と用途

マンガン鋼ライナーは、優れた耐久性と耐衝撃性を提供し、重工業の鉱物粉砕の標準となっています。しかし、かなりのコスト要因となります。

ゴムライナーは、特定の用途でより長い摩耗寿命を提供し、騒音レベルを低減することができます。鋼製媒体で粉砕する際に、持ち上げ動作を最適化し、ライナーの摩耗を減らすために好まれることがよくあります。ただし、温度と化学的適合性に制限があります。

プロセスに最適な選択をする

特定の目標によって、ボールミルの構成要素の最適な構成が決まります。

- 硬質材料の最大サイズ縮小が主な焦点である場合:最大の衝撃力を得るために、高密度鋼製媒体と耐久性のあるマンガン鋼製リフターバーライナーが必要となるでしょう。

- 製品汚染の防止が主な焦点である場合:セラミックボールなどの非金属媒体を使用し、ゴムまたはセラミックライナーを検討する必要があります。

- 運転効率とコストが主な焦点である場合:材料1トンあたりのエネルギー消費と摩耗を最小限に抑えるために、媒体充填レベル、ライナー形状、および回転速度を慎重にバランスさせる必要があります。

これらの構成要素がどのように連携して機能するかを理解することで、ボールミルを単なる粉砕機から、材料処理のニーズに合わせた精密なツールへと構成することができます。

要約表:

| 構成要素 | 主な機能 | 主な考慮事項 |

|---|---|---|

| 円筒形シェル | 粉砕動作を駆動する回転体。 | 材料(鋼鉄)、回転速度。 |

| 粉砕媒体 | 衝撃と摩耗によりサイズ縮小を実行。 | 材料(鋼鉄、セラミック)、サイズ、充填量(30-50%)。 |

| ライナー | シェルを保護し、媒体の持ち上げを最適化。 | 材料(マンガン鋼、ゴム)、形状(波形、段付き)。 |

| 駆動システム | シェルを回転させる動力を供給。 | モーター、ギアボックス、速度制御。 |

| 供給/排出 | ミルへの材料の流れを制御。 | トラニオン、連続運転 vs. バッチ運転。 |

粉砕プロセスを最適化する準備はできていますか?適切なボールミル構成は、望ましい粒子サイズ、純度、および運転効率を達成するために不可欠です。KINTEKでは、最大限の耐久性、汚染のない粉砕、またはエネルギー効率が必要かどうかにかかわらず、お客様の特定のニーズに合わせて調整されたボールミルや消耗品を含む高品質のラボ機器を提供することに特化しています。当社の専門家がお客様に最適なセットアップを選択するお手伝いをいたします。今すぐKINTEKにお問い合わせいただき、パーソナライズされたコンサルティングを受けてください!

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- ラボ用4連横型ポットミル

- ラボ用単軸横型ポットミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

よくある質問

- RPPO合成における遊星ボールミルの役割は何ですか?固相反応速度論をマスターする

- LAGP固体電解質合成におけるボールミルの機能は何ですか?前駆体の均質化をマスターする

- Si-FG複合材の調製における遊星ボールミルの役割は何ですか? 必須の機械的活性化と微細化

- NiAl-Al2O3の調製における遊星ボールミルの主な役割は何ですか?メカニカルアロイングの結果を向上させる

- Na3B24H23系電解質のボールミル加工において、ステンレス鋼ボールミルジャーはどのような役割を果たしますか?

- WC-Coの準備における遊星ボールミルの重要な役割は何ですか?高エネルギーメカニカルアロイングをマスターする

- メカニカルアロイングにおける遊星ボールミルの役割とは?TiNiNb合金の超高エネルギー原子混合を解き放つ

- ボールミルの性能に影響を与える要因は何ですか?効率のために速度、メディア、材料を最適化する