特定の用途には非常に効果的ですが、ボールミルの主な限界は、高いエネルギー消費、処理速度の遅さ、およびかなりの運転騒音です。効果をもたらす機械的動作は、摩耗による汚染や処理される材料への熱損傷の可能性など、課題も引き起こします。

ボールミルは、硬くて研磨性の高い材料を非常に微細な粉末に粉砕するための強力なツールです。しかし、この力にはコストが伴います。非効率的なプロセスであり、高いエネルギー使用量、部品の摩耗、材料の汚染が発生しやすく、速度、純度、または材料の感度が最優先される用途には不向きです。

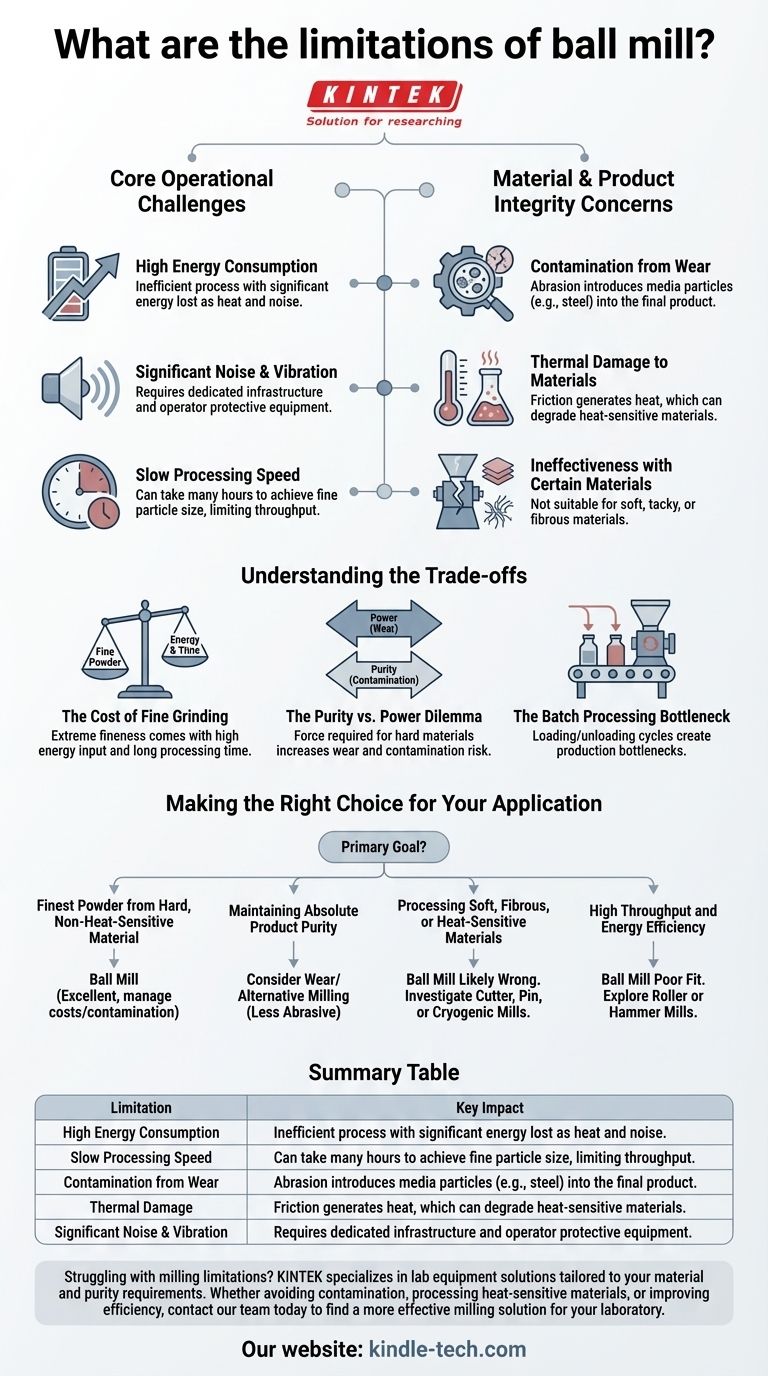

主な運用上の課題

回転するドラム内で重い媒体が転がり落ちるボールミルの設計は、いくつかの固有の運用上の非効率性につながり、これらを考慮する必要があります。

高いエネルギー消費

重い粉砕媒体(鋼球またはセラミックボール)を持ち上げて落下させるプロセスには、かなりの量のエネルギーが必要です。このエネルギーの多くは、粒子サイズの縮小に直接変換されるのではなく、熱と騒音として失われるため、エネルギー集約的な方法となります。

かなりの騒音と振動

粉砕媒体が材料とミルの内壁に絶えず衝突することで、かなりの騒音と振動が発生します。このため、多くの場合、専用のインフラ、防音対策、および作業員用の個人保護具が必要となります。

処理速度の遅さ

ボールミルは、基本的に遅い、摩耗ベースのプロセスです。目的の微細な粒子サイズを達成するには何時間もかかる場合があり、スループットが制限され、他の粉砕技術と比較して、大量生産や迅速な生産環境にはあまり適していません。

材料と製品の完全性に関する懸念

運用コストに加えて、粉砕作用自体が最終製品に悪影響を与える可能性があり、材料の特性と出力の必要な純度に基づいて制限が生じます。

摩耗による汚染

粉砕プロセスは非常に研磨性が高く、粉砕媒体とミルの内壁の両方が時間の経過とともに摩耗します。この摩耗により、媒体(例:鋼、セラミック)の微粒子が製品に混入し、医薬品や電子機器のような高純度用途にとって重大な欠陥となります。

材料への熱損傷

粉砕媒体と製品間の摩擦により、ミル内部でかなりの熱が発生します。これにより、熱に弱い材料が劣化、溶融、または化学的特性が変化する可能性があり、特定のポリマー、有機化合物、または医薬品には不適切な選択となります。

特定の材料に対する非有効性

ボールミルは、硬くて脆い物質の粉砕に優れています。しかし、柔らかい、粘着性のある、または繊維質の材料の処理にはほとんど効果がありません。これらの材料は、粉砕媒体をコーティングしたり、凝集したりする傾向があり、小さな粒子に分解されません。

トレードオフの理解

ボールミルを選択するには、微粉末を製造する独自の能力と、その運用上および材料処理上の重大な欠点を比較検討する必要があります。

微粉砕のコスト

ボールミルの主な利点は、非常に微細な粉末(多くの場合10ミクロン以下)を製造できることです。その代償として、これを達成するために必要な高いエネルギー投入量と長い処理時間があり、粉砕された製品1キログラムあたりのコストは比較的高くなります。

純度とパワーのジレンマ

非常に硬くて研磨性の高い材料を粉砕するために必要な力は膨大です。この力は、前述の摩耗と汚染に直接つながります。最終製品にとって汚染のリスクが許容できるかどうかを判断する必要があります。

バッチ処理のボトルネック

ボールミルの密閉された性質は、有毒物質を安全に処理するのに優れていますが、主にバッチプロセスとして機能します。ロード、数時間の運転、そしてアンロードは、連続粉砕システムにはない生産上のボトルネックを生み出します。

アプリケーションに適した選択

ボールミルの限界が許容できないかどうかを判断するには、主な目標を評価してください。

- 硬く、熱に弱い材料から可能な限り微細な粉末を得ることが主な焦点である場合: エネルギーコストと軽微な汚染の可能性を管理できるのであれば、ボールミルは優れた候補です。

- 絶対的な製品純度を維持することが主な焦点である場合: 粉砕媒体の摩耗を慎重に検討するか、研磨性の低い代替粉砕方法を探す必要があります。

- 柔らかい、繊維質の、または熱に弱い材料を処理することが主な焦点である場合: ボールミルはおそらく間違った選択であり、カッターミル、ピンミル、または極低温ミルを検討する必要があります。

- 高いスループットとエネルギー効率が主な焦点である場合: ボールミルの処理速度の遅さと高い消費電力は不向きであり、ローラーミルやハンマーミルなどの技術を検討してください。

最終的に、これらの限界を理解することで、技術を特定の材料と生産目標に正しく合わせることができます。

要約表:

| 限界 | 主な影響 |

|---|---|

| 高いエネルギー消費 | 熱と騒音としてかなりのエネルギーが失われる非効率なプロセス。 |

| 処理速度の遅さ | 微細な粒子サイズを達成するのに何時間もかかり、スループットが制限される。 |

| 摩耗による汚染 | 摩耗により、媒体粒子(例:鋼)が最終製品に混入する。 |

| 熱損傷 | 摩擦により熱が発生し、熱に弱い材料が劣化する可能性がある。 |

| かなりの騒音と振動 | 専用のインフラと作業員保護具が必要。 |

現在の粉砕プロセスの限界に苦しんでいませんか? KINTEKは、お客様の材料と純度要件に合わせたソリューションを提供するラボ機器と消耗品を専門としています。汚染を避けたい、熱に弱い材料を処理したい、または効率を改善したい場合でも、当社の専門家がお客様に最適な技術の選択をお手伝いします。今すぐ当社のチームにご連絡ください。お客様の特定のアプリケーションについて話し合い、ラボ向けのより効果的な粉砕ソリューションを見つけます。

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 実験室用プラネタリーボールミル 回転ボールミル

- 高エネルギープラネタリーボールミル 実験室用水平タンク型粉砕機

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)