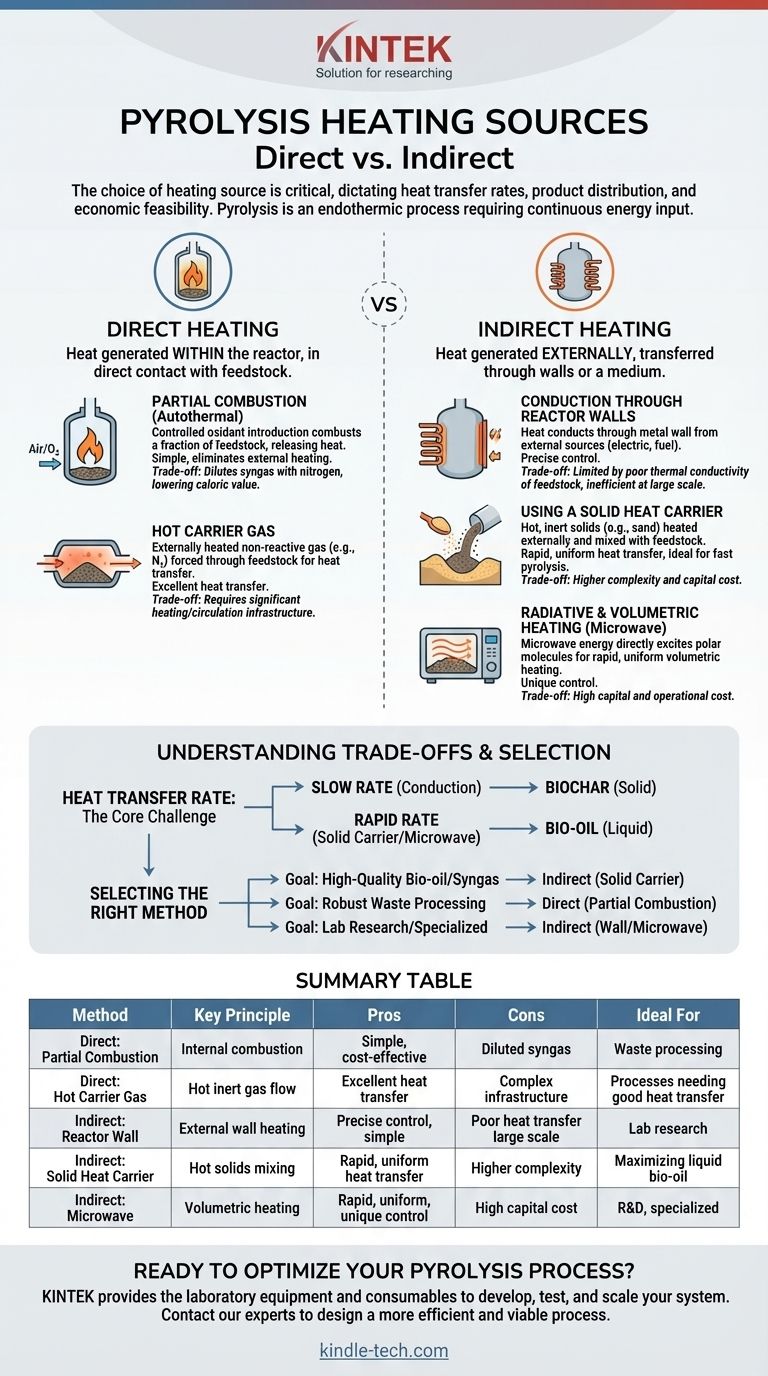

熱分解の主要な加熱源は、直接加熱と間接加熱の2つの主要なカテゴリに分類されます。直接加熱は、反応器内で熱を発生させるもので、多くの場合、原料自体を部分的に燃焼させるか、高温のキャリアガスを使用します。間接加熱は、反応器壁に外部エネルギー源を適用するか、固体熱媒体を使用して、熱分解反応を熱発生プロセスから分離します。

加熱源の選択は、熱分解システムを設計する上で最も重要な工学的決定です。それは温度だけでなく、熱伝達速度も決定し、それが製品の分布(炭、油、ガス)と操作全体の経済的実現可能性を制御します。

熱分解加熱の2つの核心原則

熱分解は吸熱プロセスであり、酸素のない状態で有機物を分解するために継続的なエネルギー入力が必要です。このエネルギーの供給方法は、反応器の設計と性能を根本的に変えます。

直接加熱

直接加熱では、熱源が反応室内の原料と直接接触します。この方法は、熱発生を反応器自体に統合するため、機械的に単純な場合が多いです。

間接加熱

間接加熱では、熱は外部で発生し、その後、通常は反応器壁を介して、または加熱された媒体を介して原料に伝達されます。このアプローチは、より優れた制御を提供し、製品の汚染を防ぎます。

直接加熱法の解説

直接加熱法は、高い熱効率と初期建設の簡素さで評価されています。

部分燃焼(自己熱分解)

最も一般的な直接法は、酸化剤(空気や酸素など)を制御された量で反応器に導入することです。これにより、原料の一部が燃焼し、残りを熱分解するために必要な熱が放出されます。

この自己熱分解アプローチにより、複雑な外部加熱システムが不要になります。

高温キャリアガス

この方法では、窒素やリサイクルされた合成ガスなどの非反応性ガスが外部で加熱され、その後、原料層を通過するように強制されます。高温ガスがその熱エネルギーを材料に直接伝達し、熱分解反応を促進します。

これは優れた熱伝達を提供しますが、ガスの加熱と循環のためのかなりのインフラストラクチャが必要です。

間接加熱法の解説

間接加熱は、製品の純度と正確な温度制御が最も重要視される場合に好まれます。

反応器壁を介した伝導

これは古典的なアプローチで、反応器容器は電気抵抗ヒーター、燃料ガスの燃焼、または誘導コイルを使用して外部から加熱されます。その後、熱は金属壁を介して内部の原料に伝導されます。

単純で制御が容易ですが、この方法はほとんどの原料(バイオマスなど)の熱伝導率が低いため限界があり、反応器のサイズが大きくなると非効率になります。

固体熱媒体の使用

壁加熱の限界を克服するために、多くの大規模システムでは、砂やセラミックビーズのような高温の不活性固体材料を使用します。この固体キャリアは別の炉で加熱され、その後、反応器内で原料と直接混合されます。

この技術は、流動層反応器でよく使用され、非常に迅速かつ均一な熱伝達を提供するため、液体油の収率を最大化することを目的とした高速熱分解などのプロセスに理想的です。

放射加熱と体積加熱

マイクロ波加熱のような高度な方法は、体積加熱を提供します。マイクロ波エネルギーは原料に浸透し、極性分子(特に水)を直接励起し、材料の体積全体で迅速かつ均一に熱を発生させます。

これにより、熱伝導の遅いプロセスが回避され、加熱プロセスを独自に制御できますが、資本コストと運用コストが高くなります。

トレードオフの理解

単一の加熱方法が普遍的に優れているわけではありません。最適な選択は、意図する規模、原料、および望ましい製品に完全に依存します。

単純さ vs. 製品品質

部分燃焼による直接加熱は、機械的に単純で費用対効果が高いです。しかし、酸化剤として空気を使用すると、生成される合成ガスは窒素で大幅に希釈され、その発熱量が著しく低下し、その使用が制限されます。

制御 vs. 複雑さ

間接加熱は、正確な温度制御を提供し、純粋で高エネルギーの製品ストリームを生成します。この制御は、複雑さの増加、高い設備投資、および不適切に設計されたシステムにおける潜在的な熱伝達のボトルネックを伴います。

核心的な課題:熱伝達速度

熱分解における中心的な工学的問題は、原料の低い熱伝導率を克服することです。加熱速度が遅いと固体バイオ炭の生成が促進され、非常に速い加熱速度は液体バイオオイルの収率を最大化するために必要です。選択された加熱方法は、目標製品に必要な速度でエネルギーを供給できる必要があります。

目標に合った適切な方法の選択

加熱源の選択は、プロジェクトの主要な目標を直接反映するものであるべきです。

- 高品質のバイオオイルまたは希釈されていない合成ガスに重点を置く場合: 間接加熱、特に流動層反応器で固体熱媒体を使用することは、液体収率と製品純度を最大化するために必要な迅速かつ制御された熱伝達を提供します。

- 堅牢で低コストのエネルギー用廃棄物処理に重点を置く場合: 部分燃焼による直接加熱(自己熱分解)は、特に希釈された合成ガスを現場での熱発生に使用する場合、実用的で経済的に実行可能な選択肢です。

- 実験室規模の研究または特殊な材料生産に重点を置く場合: 間接壁加熱は、正確な制御のための最も単純なセットアップを提供し、マイクロ波加熱のような高度な方法は、ターゲットを絞った迅速な反応のための独自の機能を提供します。

最終的に、反応器へのエネルギーの流れをマスターすることが、効果的で経済的に成功する熱分解システムを設計するための鍵となります。

要約表:

| 加熱方法 | 主要原理 | 長所 | 短所 | 理想的な用途 |

|---|---|---|---|---|

| 直接:部分燃焼 | 反応器内での制御された原料燃焼による熱。 | 単純、費用対効果が高い、高い熱効率。 | 合成ガスを窒素で希釈、製品純度が低い。 | 低コストの廃棄物処理、オンサイト熱発生。 |

| 直接:高温キャリアガス | 高温の不活性ガス(例:N₂)が原料を通過。 | 優れた熱伝達。 | 複雑なガス加熱/循環インフラが必要。 | ガス処理を伴う良好な熱伝達が必要なプロセス。 |

| 間接:反応器壁 | 外部熱源(電気、燃料)が反応器壁を加熱。 | 正確な温度制御、単純なセットアップ。 | 大規模/断熱性原料に対する熱伝達が悪い。 | 実験室規模の研究、精密制御アプリケーション。 |

| 間接:固体熱媒体 | 高温の固体(例:砂)が反応器内で原料と混合。 | 迅速で均一な熱伝達、高い製品純度。 | 複雑さが増し、設備投資が高い。 | 液体バイオオイル収率の最大化(高速熱分解)。 |

| 間接:マイクロ波 | 原料内の分子を励起することによる体積加熱。 | 迅速で均一な加熱、独自の制御。 | 高い設備/運用コスト。 | 特殊材料生産、研究開発。 |

熱分解プロセスを最適化する準備はできていますか?

適切な加熱源を選択することは、高品質のバイオオイル、純粋な合成ガス、またはバイオ炭のいずれであっても、目標とする製品収率を達成するために不可欠です。KINTEKの専門家が、これらの複雑な工学的決定をナビゲートするお手伝いをいたします。

当社は、お客様の熱分解システムを開発、テスト、およびスケールアップするために必要な実験装置と消耗品を提供しています。ベンチトップ反応器から分析ツールまで、KINTEKは持続可能な材料およびエネルギー生産に焦点を当てた研究者やエンジニアに信頼性の高いソリューションを供給しています。

今すぐお問い合わせいただき、プロジェクトの要件についてご相談ください。当社の専門知識が、より効率的で経済的に実行可能なプロセスを設計するお手伝いをいたします。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- メッシュベルト式ガス雰囲気炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン