本質的に、熱処理炉は信頼性の高い4つの基本的な能力を提供する必要があります。これらの要件とは、正確な加熱システム、時間を通じた正確な温度制御、管理された炉内雰囲気、そしてプロセス全体を安全に封じ込めるための構造的完全性です。これらの一つでも欠けると、炉は熱処理の唯一の目的である制御された冶金学的変態を達成できません。

熱処理炉の不可欠な機能は、単に高温になることではなく、高度に制御され反復可能な環境を作り出すことです。4つの主要な要件は、熱と化学物質の慎重な適用を通じて材料の核となる特性を正確に操作することを可能にする柱です。

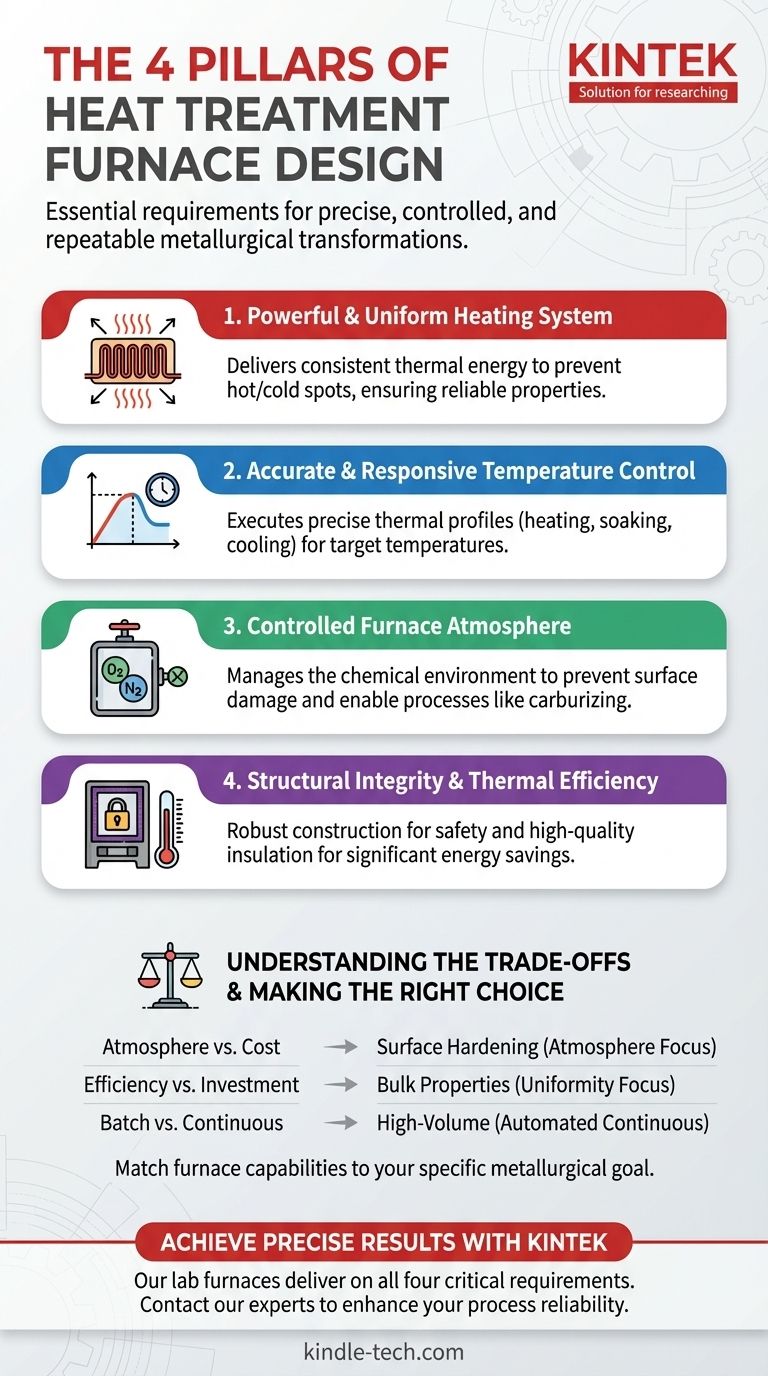

炉設計の4つの柱

なぜこれらの要件が譲れないのかを理解するためには、特定の冶金学的結果を達成するためにそれぞれが果たす機能を見る必要があります。これらは連携して、材料を初期状態から所望の最終状態へと変換します。

1. 強力で均一な加熱システム

最も明白な要件は熱を発生させる能力です。システムは、ガス燃料式であれ電気式であれ、実用的な時間内にワークの温度を目標レベルまで上昇させるのに十分な熱エネルギーを供給できる必要があります。

しかし、真の課題は熱の均一性です。炉内のコールドスポットやホットスポットは、材料特性の一貫性の欠如につながり、プロセス全体を信頼できないものにします。これが、加熱エレメントの設計と配置が極めて重要である理由です。

2. 正確で応答性の高い温度制御

熱を発生させるだけでは不十分であり、それを正確に制御する必要があります。熱処理プロセスは特定の熱プロファイルに従い、多くの場合、急速な加熱期間、特定の温度での長い「保持」またはソーク期間、そして制御された冷却段階を含みます。

炉の制御システムは、このプロファイルを完璧に実行するために熱源を調整する必要があります。初期加熱段階では高いエネルギーを供給し、その後、ソーク中に安定した一定の温度を維持するために出力を絞り、部品全体が目標温度に達するようにする必要があります。

3. 制御された炉内雰囲気

炉内の化学的環境は、温度と同じくらい重要です。雰囲気は高温の金属表面と直接相互作用し、制御されていない雰囲気は部品を台無しにする可能性があります。

炉はこの環境を管理するために密閉性の高い本体を備えている必要があります。これにより、オペレーターは酸化(スケール発生)などの望ましくない反応を防いだり、浸炭プロセスのように材料の表面を変更するために特定のガスを意図的に導入したりできます。これは専用の換気および排気装置によって管理されます。

4. 構造的完全性と熱効率

炉は、極度の高温と潜在的に揮発性の雰囲気を安全に封じ込める容器でなければなりません。炉本体やドア、シールを含むその物理的構造は、堅牢で信頼できるものでなければなりません。

さらに、効率的でなければなりません。炉の上部、そしてその構造全体が、優れた蓄熱機能(断熱)を備えている必要があります。断熱が不十分だと、莫大なエネルギーの無駄につながり、外部の作業環境が危険になる可能性があります。

トレードオフの理解

炉の選択または設計には、競合する優先順位のバランスを取ることが伴います。これらのトレードオフを理解することが、健全な技術的決定を下す鍵となります。

雰囲気炉と空気炉

密閉性の高いチャンバーと複雑なガス処理システムを備えた炉は、単純な空気炉よりも大幅に高価で操作が複雑になります。プロセス(単純な焼戻しなど)や材料が酸化に敏感でない場合、制御された雰囲気は不必要な出費となる可能性があります。

エネルギー効率と初期コスト

高品質の断熱材とより効率的な加熱エレメントは、炉の初期費用を増加させます。しかし、これらの投資は、大幅に低いエネルギー消費を通じて、炉の運用寿命中に元が取れます。

バッチ処理と連続処理

バッチ処理用に設計された炉は、異なる部品サイズや処理サイクルに対して高い柔軟性を提供します。機械的な供給および排出装置を使用する連続炉は、柔軟性を犠牲にして、一貫性とスループットの向上を伴う大量生産向けに構築されています。

目標に合った正しい選択をする

特定の冶金学的目標は、どの炉の能力を優先すべきかを決定します。

- 表面硬化(例:浸炭)が主な焦点である場合: 優れた雰囲気制御と堅牢に密閉されたチャンバーを備えた炉は譲れません。

- バルク特性の変化(例:焼鈍)が主な焦点である場合: 文書化された温度均一性と非常に正確なプロセス制御を備えた炉を優先してください。

- 大量生産が主な焦点である場合: 自動化された材料ハンドリングと統合された焼入れを備えた連続炉が、要求される一貫性と効率を提供します。

- プロセスの安全性と信頼性が主な焦点である場合: 炉に、使用する雰囲気に対して認定された安全インターロック、フェイルセーフ装置、および適切な換気が含まれていることを確認してください。

結局のところ、適切な炉を選択することは、達成したい特定の材料変換にその技術的能力を一致させることを意味します。

要約表:

| 要件 | 主要機能 | 重要である理由 |

|---|---|---|

| 強力で均一な加熱 | 熱を均等に発生・分配する | ホットスポット/コールドスポットによる材料特性の不均一性を防ぐ |

| 正確な温度制御 | 特定の加熱、ソーク、冷却プロファイルを実行する | 部品全体が必要な時間、目標温度に達することを保証する |

| 制御された炉内雰囲気 | 炉内の化学的環境を管理する | 表面の損傷(例:酸化)を防ぎ、浸炭などのプロセスを可能にする |

| 構造的完全性&効率 | プロセスを安全に封じ込め、エネルギーを節約する | オペレーターの安全を確保し、優れた断熱により運用コストを削減する |

正確な冶金学的結果を達成する準備はできましたか?

適切な炉は、熱処理成功の基盤です。KINTEKでは、正確な温度制御、均一な加熱、信頼性の高い雰囲気管理、堅牢な安全性を保証する、これら4つの重要な要件をすべて満たすラボ用炉の設計と供給を専門としています。

焼鈍、浸炭、または大量生産が目標であっても、当社のラボ機器に関する専門知識は、特定の材料変態ニーズに最適なソリューションを選択するのに役立ちます。

今すぐ専門家にご連絡いただき、お客様の用途についてご相談の上、KINTEKの炉がどのようにプロセス信頼性と効率を向上させることができるかをご確認ください。

ビジュアルガイド