ボールミルでの粉砕プロセスを正確に制御するには、相互に関連する4つの要因を戦略的に管理する必要があります。これらは、ミルの回転速度、粉砕メディアのサイズと材料、粉砕される材料の特性、およびミルに装填されるメディアの量(充填率として知られる)です。

効果的なボールミリングの鍵は、いずれかの単一変数を最大化することではなく、それらの間に特定のバランスを達成することです。このバランスが、目的の最終粒子サイズを効率的に達成するための主要な粉砕作用(高衝撃破砕または微細な摩耗粉砕)を決定します。

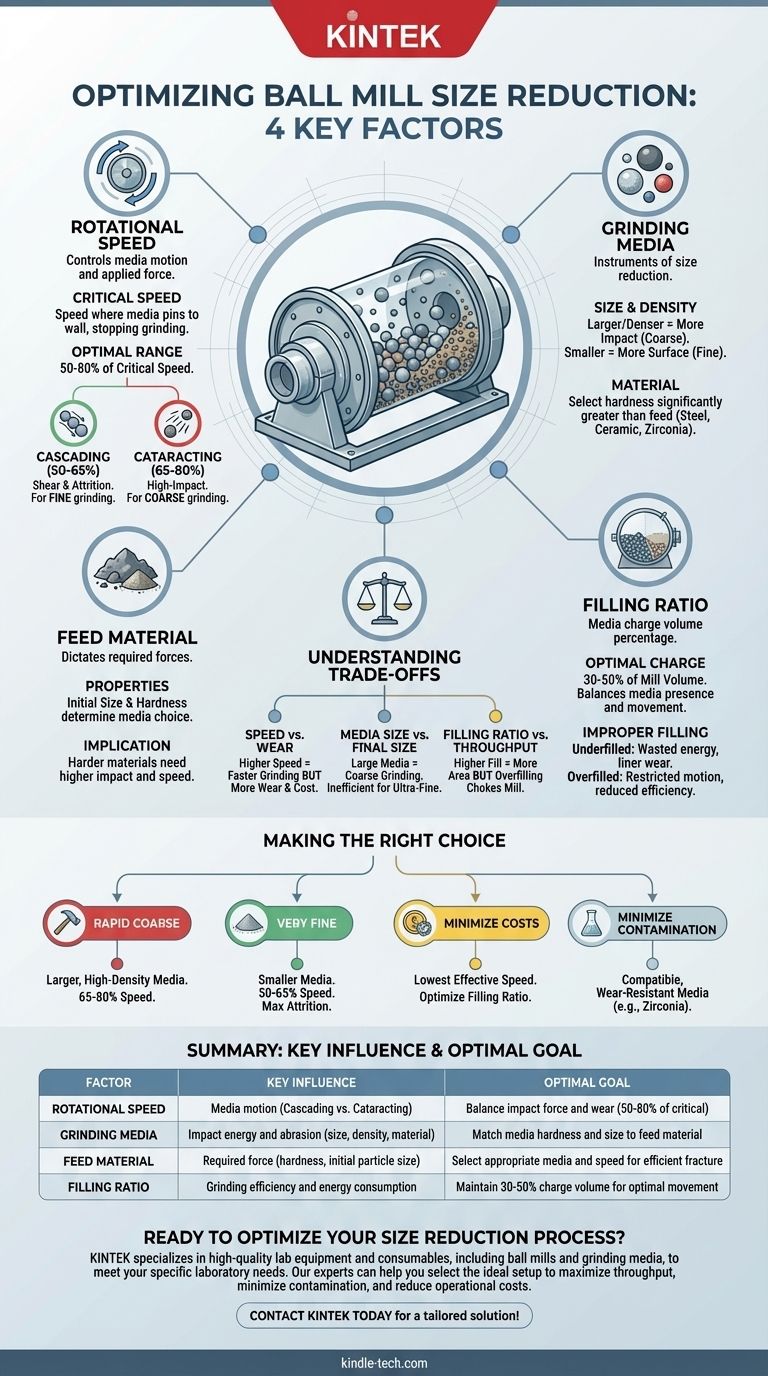

回転速度の役割

ミルが回転する速度は、おそらく最も重要な操作パラメータです。これは、粉砕メディアの動きを直接制御し、したがって材料に加わる力の種類を制御します。

臨界速度の定義

臨界速度とは、遠心力によって粉砕メディアの最外層がミルの内壁に固定される理論上の回転速度です。この速度以上で操作すると、すべての粉砕作用が停止します。

カスケード作用(低速時)

低速(通常、臨界速度の50〜65%)では、粉砕メディアは「カスケード」運動で互いに転がり落ちます。これにより、大きなせん断力と摩耗力が生じ、摩耗によって非常に微細で均一な粒子サイズを達成するのに理想的です。

カタラクティング作用(高速時)

高速(通常、臨界速度の65〜80%)では、メディアがミル全体に投げ出され、「カタラクティング」運動が生じます。これにより、高エネルギーの衝撃力が発生し、粗く大きな粒子を素早く粉砕するのに非常に効果的です。

粉砕メディアの特性

粉砕媒体として使用されるボールまたはシリンダーは、サイズ縮小を行う器具です。それらの特性は、ミルの速度と同じくらい重要です。

メディアのサイズと密度

メディアのサイズは衝撃力に直接関係します。大きく密度の高いメディア(スチールボールなど)は、1回の衝撃あたりにより多くのエネルギーを供給するため、大きく硬い供給材料を破砕するのに適しています。小さいメディアは、より多くの表面積と接触点を提供し、超微細粉砕に必要な摩耗を促進します。

メディアの材料

メディアの材料(スチール、セラミック、ジルコニアなど)は、その硬度、密度、および製品汚染の可能性を決定します。効果的な粉砕を確保し、摩耗を最小限に抑えるためには、粉砕される材料よりも著しく硬いメディア材料を選択する必要があります。

供給材料の特性

出発材料自体が、他の多くのプロセスパラメータを決定します。その固有の特性は、ミル内の力にどのように反応するかを決定します。

初期サイズと硬度

供給材料の初期粒子サイズは、適切な粉砕メディアサイズを選択する上での主要な要因です。硬く、耐久性のある材料は、効果的に破砕するために、より高い衝撃力(したがって、より高い速度またはより密度の高いメディア)を必要とします。

充填率の理解

充填率、またはチャージ量は、粉砕メディアが占めるミルの内部容積の割合です。この一見単純な要因が、効率に大きな影響を与えます。

最適なチャージ量

ほとんどのボールミルは、総ミル容積の30%から50%のメディアチャージで最も効率的に動作します。この範囲は良好なバランスを提供し、メディアが効果的に粉砕するために十分な量が確保され、その動きが制限されないようにします。

不適切な充填の影響

充填不足のミルはエネルギーを浪費します。衝撃が材料ではなくミルライナーに発生し、過度の摩耗を引き起こします。過充填のミルはメディアの動きを制限し、カスケード作用やカタラクティング作用を抑制し、粉砕効率を著しく低下させます。

トレードオフの理解

ボールミルを最適化するには、競合する要因のバランスを取る必要があります。1つの変数を変更すると、必然的に別の変数の理想的な設定に影響を与えます。

速度 vs. 摩耗

回転速度を上げると粉砕は加速しますが、粉砕メディアとミルの内部ライナーの両方の摩耗率も劇的に増加します。これは、運用コストとメンテナンススケジュールに直接影響します。

メディアサイズ vs. 最終粒子サイズ

大きなメディアは粗い供給物を破砕するのに優れていますが、超微細粒子を生成するには非効率です。材料が特定のサイズまで粉砕されると、大きなボール間の大きな隙間がそれ以上の効果的な摩耗を妨げます。

充填率 vs. スループット

充填率が高いと粉砕表面積が増加する可能性がありますが、それはある程度までです。過充填はミルを詰まらせ、粗い粉砕に必要な自由落下衝撃を妨げ、システムの全体的な効率と正味スループットを低下させます。

目標に応じた適切な選択

理想的なパラメータは、完全にあなたの望む結果に依存します。これらの原則をプロセス最適化の出発点として使用してください。

- 迅速な粗粉砕が主な焦点の場合:より大きく、高密度のメディアをより高速(臨界速度の65〜80%)で使用して、衝撃力を最大化します。

- 非常に微細な粒子を生成することが主な焦点の場合:より小さいメディアをより低速(臨界速度の50〜65%)で使用して、摩耗を最大化するカスケード作用を促進します。

- 運用コストを最小限に抑えることが主な焦点の場合:メディアとライナーの摩耗を減らすために、最も効果的な最低速度で操作し、充填率を慎重に最適化してエネルギーの無駄を避けます。

- 製品汚染を最小限に抑えることが主な焦点の場合:製品と化学的に適合し、摩耗に非常に強い材料(例:ジルコニア、アルミナ)で作られた粉砕メディアを選択します。

これらの相互に関連する変数を習得することで、ボールミルは単純な機械から材料加工のための精密機器へと変貌します。

まとめ表:

| 要因 | 主な影響 | 最適な目標 |

|---|---|---|

| 回転速度 | メディアの動きを制御(カスケード vs. カタラクティング) | 衝撃力と摩耗のバランス(臨界速度の50-80%) |

| 粉砕メディア | 衝撃エネルギーと摩耗を決定(サイズ、密度、材料) | メディアの硬度とサイズを供給材料に合わせる |

| 供給材料 | 必要な力を決定(硬度、初期粒子サイズ) | 効率的な破砕のために適切なメディアと速度を選択 |

| 充填率 | 粉砕効率とエネルギー消費に影響 | 最適なメディアの動きのために30-50%のチャージ量を維持 |

粉砕プロセスを最適化する準備はできていますか?

目標とする粒子サイズを効率的に達成するためには、適切なボールミルパラメータを選択することが重要です。KINTEKは、特定の実験室のニーズを満たすために、ボールミルや粉砕メディアを含む高品質の実験装置と消耗品を専門としています。当社の専門家は、スループットを最大化し、汚染を最小限に抑え、運用コストを削減するための理想的なセットアップを選択するお手伝いをします。

今すぐKINTELにお問い合わせください。お客様の用途についてご相談いただき、粉砕の課題に対するオーダーメイドのソリューションを入手してください!

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- ラボ用単軸横型ポットミル

- 実験室用プラネタリーボールミル 回転ボールミル

- ラボ用4連横型ポットミル

よくある質問

- ボールミルの欠点とは?粉砕プロセスにおける主な制限

- Na3(VOPO4)2Fの合成における遊星ボールミルの役割とは?カソード前駆体の均一性を高める

- 硫化物系全固体電池における遊星ボールミルの役割とは?高性能カソードのエンジニアリング

- (Cu–10Zn)-Al2O3ナノコンポジットの合成における遊星ボールミルの機能は何ですか?高エネルギー合金化

- ボールミルで生産量を増やすにはどうすればよいですか?スループットを最大化するために、速度、メディア、供給を最適化する

- 硫化物固态電解質であるLi3PS4およびNa3PS4の合成において、高エネルギーボールミルの役割は何ですか?

- BiFeO3に対する高エネルギーボールミルの主な目的は何ですか?マルチフェロイック粉末のナノスケール精度を解き放つ

- 極限環境用粉末の改質にプラネタリーボールミルはどのように使用されますか?ナノスケール材料の精度を実現