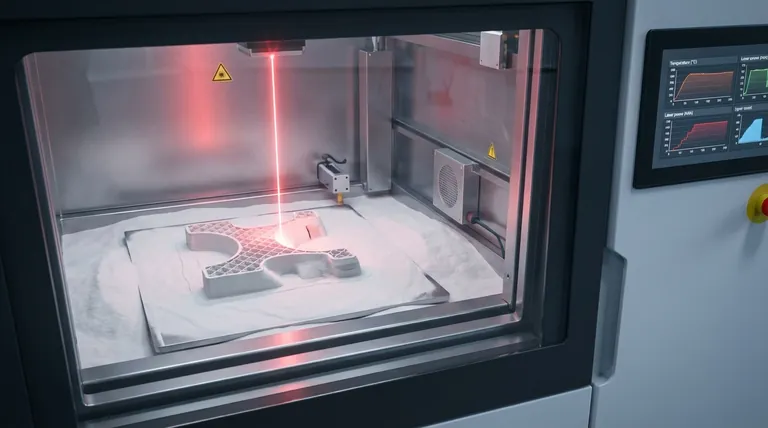

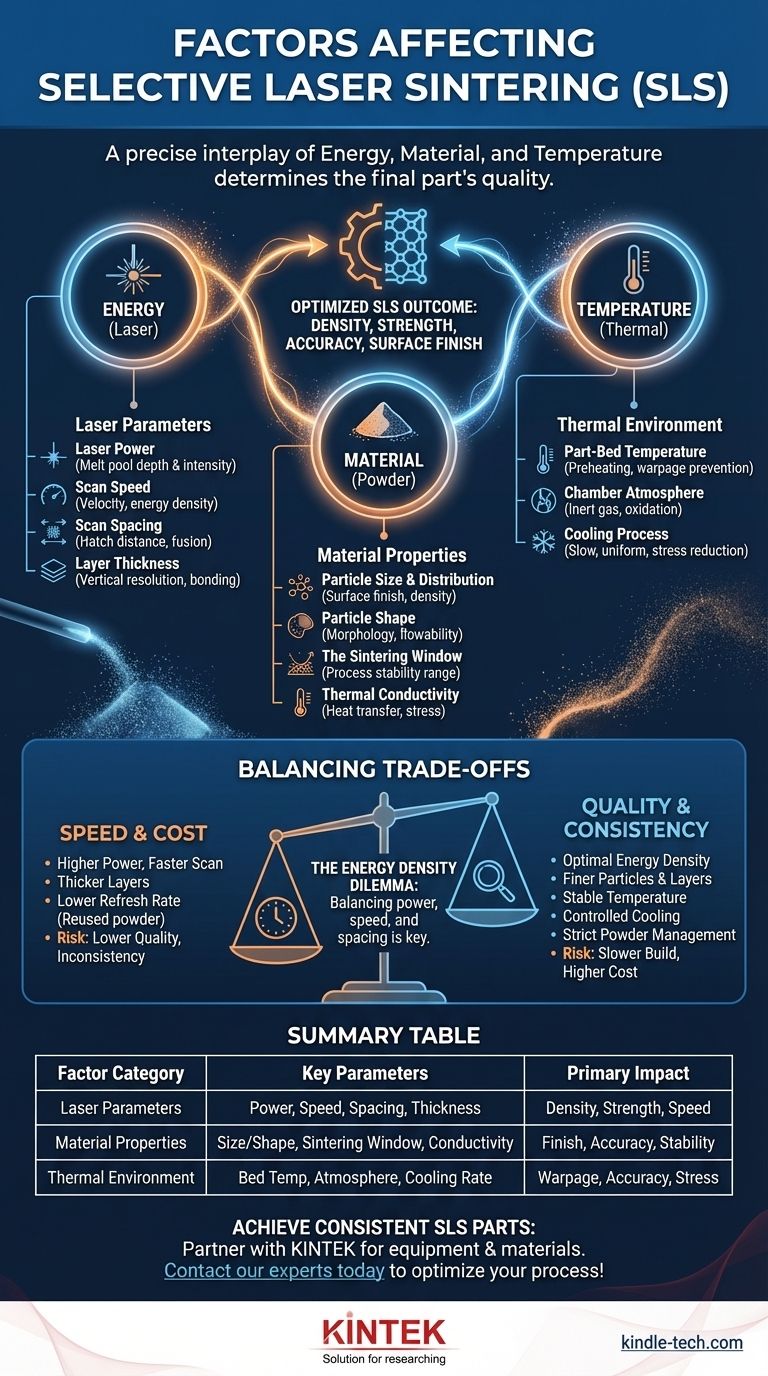

選択的レーザー焼結(SLS)の結果を制御するには、エネルギー、材料、温度の正確な相互作用を管理する必要があります。最も重要な要因は、レーザーパラメータ(出力、スキャン速度、スキャン間隔)、ポリマー粉末の物理的および熱的特性、およびビルドチャンバーの熱管理です。これらの要素が連携して、最終部品の密度、機械的強度、寸法精度、表面仕上げを決定します。

選択的レーザー焼結は単に粉末を溶かすだけではありません。それは熱管理の課題です。投入するレーザーエネルギーと粉末層の熱特性とのバランスをマスターすることが、強力で正確かつ再現性のある部品を製造するための基本的な鍵となります。

SLSの核となる柱:エネルギー、材料、温度

すべてのSLSプリントの成功は、3つの基本的な柱の慎重な制御の上に成り立っています。それらがどのように相互作用するかを理解することは、トラブルシューティングとプロセス最適化に不可欠です。

レーザーパラメータ:エネルギー入力

レーザーは焼結にエネルギーを供給するツールです。そのエネルギーがどのように供給されるかによって、粒子が正しく融合するか、部品が失敗するかが決まります。

- レーザー出力:溶融プールの深さと強度を決定します。出力が高いほどスキャン速度は速くなりますが、速度とバランスが取れていないとポリマーが劣化したり燃焼したりする可能性があります。

- スキャン速度:断面を描画する際のレーザービームの速度です。スキャン速度はエネルギー密度に反比例します。速度が遅いほど、特定の領域により多くのエネルギーが供給され、より良い融合が促進されます。

- スキャン間隔(またはハッチ間隔):隣接するレーザーパス間の距離です。間隔が広すぎると、スキャンライン間に空隙が生じ、多孔質で弱い部品になります。狭すぎると、過剰なエネルギーが蓄積され、歪みが生じる可能性があります。

- 層厚:部品の垂直解像度を設定します。層が厚いほどビルドは速くなりますが、下層に浸透して結合するためにより多くのレーザーエネルギーが必要となり、層間剥離のリスクが増大します。

材料特性:部品の基礎

粉末自体は受動的な媒体ではありません。その特性は、エネルギーの吸収方法、機械内での流動方法、および最終部品への固化方法に大きな影響を与えます。

粉末粒子の特性

- 粒度と分布:狭い粒度分布を持つ微細な粉末は、一般的に滑らかな表面仕上げと高い部品密度をもたらします。ただし、過度に微細な粒子は流動性が悪く、均一な層を広げることが困難になる場合があります。

- 粒子形状(形態):高度に球形の粒子は最高の流動性を示します。これにより、粒子が密に均一に充填され、均一な粉末層を作成し、結果としてより強く、より一貫性のある部品を作成するために不可欠です。

粉末の熱挙動

- 焼結ウィンドウ:これは、材料の結晶化点(固化する時)と融点との間の重要な温度範囲です。焼結ウィンドウが広いほど、プロセスはより安定し、わずかな温度変動に対する感度が低くなります。

- 熱伝導率:粉末が熱をどれだけうまく伝達するかを測定します。熱伝導率が低いと、熱をレーザースポットに閉じ込めるのに役立ちますが、熱が正しく放散されない場合、熱応力の一因となることもあります。

熱環境:熱流の管理

レーザーの下のスポットだけでなく、ビルドボリューム全体の温度は、正確で応力のない部品を製造するための最も重要な要因であると言えます。

部品層の温度

- 粉末層全体は、材料の融点よりわずかに低い温度に予熱されます。これにより、レーザーから必要なエネルギーが減少し、最も重要なこととして、焼結された部品と周囲の粉末との間の熱勾配が最小限に抑えられ、これが反りを防ぐ主要な防御策となります。

チャンバー雰囲気

- ナイロン(PA)のようなほとんどのエンジニアリングポリマーは、高温で酸化します。この材料の劣化を防ぐために、ビルドチャンバーは不活性ガス(通常は窒素)で満たされ、酸素のない環境が作成されます。

冷却プロセス

- 冷却段階は、印刷段階と同じくらい重要です。部品は粉末ケーキ内でゆっくりと均一に冷却されなければなりません。急速または不均一な冷却速度は内部応力を引き起こし、重大な反りや潜在的な亀裂を引き起こします。

トレードオフの理解:速度対品質

SLSプロセスの最適化には、常に競合する要因のバランスを取ることが伴います。単一の「最良の」設定はめったになく、特定の目標に対する最良の設定があるだけです。

エネルギー密度のジレンマ

エネルギー密度は、レーザー出力、スキャン速度、スキャン間隔を関連付ける式です。エネルギー密度が低すぎると「過小焼結」が発生し、粉末粒子が完全に融合せず、弱く多孔質な部品が作成されます。エネルギー密度が高すぎると「過焼結」が発生し、ポリマーが燃焼したり、機械的特性が低下したり、部品が歪んだりする可能性があります。

精度対反り

高い部品層温度を維持することは反りを防ぐのに優れていますが、欠点もあります。高温は、微細な特徴の周りの未焼結粉末に熱が「にじみ出す」原因となり、それらの定義が失われたり、意図した寸法を超えて「成長」したりする可能性があります。

コスト対一貫性(粉末リフレッシュレート)

未焼結粉末の再利用は、SLSを費用対効果の高いものにするために不可欠です。ただし、粉末は各熱サイクルでわずかに劣化します。リフレッシュレート(新しい(バージン)粉末と使用済み粉末の比率)は、重要な運用要因です。リフレッシュレートが低いとコストは節約できますが、材料特性が変化するにつれて、時間の経過とともに部品品質の一貫性が失われる可能性があります。

SLSプロセスの最適化

目的の成果を達成するには、主要な目標に最も直接的に影響する要因に焦点を当ててください。

- 機械的強度を主な焦点とする場合:レーザー出力とスキャン速度を慎重に調整することで、粒子間および層間の完全な融合を確保するために、最適なエネルギー密度を達成することを優先します。

- 寸法精度と反り防止を主な焦点とする場合:安定した部品層温度を確保し、ゆっくりと制御された冷却サイクルを実装することで、熱管理をマスターします。

- 表面仕上げを主な焦点とする場合:微細で球形の粒子を持つ粉末を使用し、層厚を小さくすることを検討します。これにより印刷時間が増加することを理解してください。

- プロセス再現性とコスト効率を主な焦点とする場合:材料の劣化に対抗するために、一貫したリフレッシュレートで厳格な粉末管理プロトコルを実装します。

最終的に、SLS印刷の成功は、これらの競合する要因のバランスを体系的に取り、アプリケーションの特定の要求を満たすプロセスです。

要約表:

| 要因カテゴリ | 主要パラメータ | 部品への主な影響 |

|---|---|---|

| レーザーパラメータ | 出力、スキャン速度、スキャン間隔、層厚 | 密度、機械的強度、ビルド速度 |

| 材料特性 | 粒度/形状、焼結ウィンドウ、熱伝導率 | 表面仕上げ、寸法精度、プロセス安定性 |

| 熱環境 | 部品層温度、チャンバー雰囲気、冷却速度 | 反り防止、寸法精度、内部応力 |

適切な機器と消耗品で、一貫した高品質のSLS部品を実現します。 KINTEKは実験室機器と材料を専門とし、選択的レーザー焼結プロセスを最適化するためのツールと専門知識を提供します。信頼性の高い粉末処理ソリューションが必要な場合でも、熱管理に関する洞察が必要な場合でも、当社のチームはお客様のラボの成功をサポートします。 今すぐ専門家にお問い合わせください。特定のSLSの課題と目標について話し合いましょう!

ビジュアルガイド

関連製品

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用試験ふるいおよびふるい機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラボ用アンチクラッキングプレス金型