ボールミリングプロセスの効率は偶然ではなく、いくつかの重要な要因間の制御された相互作用の結果です。最も重要な変数には、ミルの回転速度、粉砕媒体(ボール)の特性、粉砕される材料の特性、および粉砕プロセスの期間(滞留時間)が含まれます。これらの各要素は、目的の粒度と処理量を達成するために慎重にバランスを取る必要があります。

ボールミリングは、根本的にはエネルギー伝達のプロセスです。成功は、単一の変数を最大化することではなく、目的の結果のために機械的エネルギーを材料に可能な限り効率的に伝達するためにシステム全体を最適化することにかかっています。

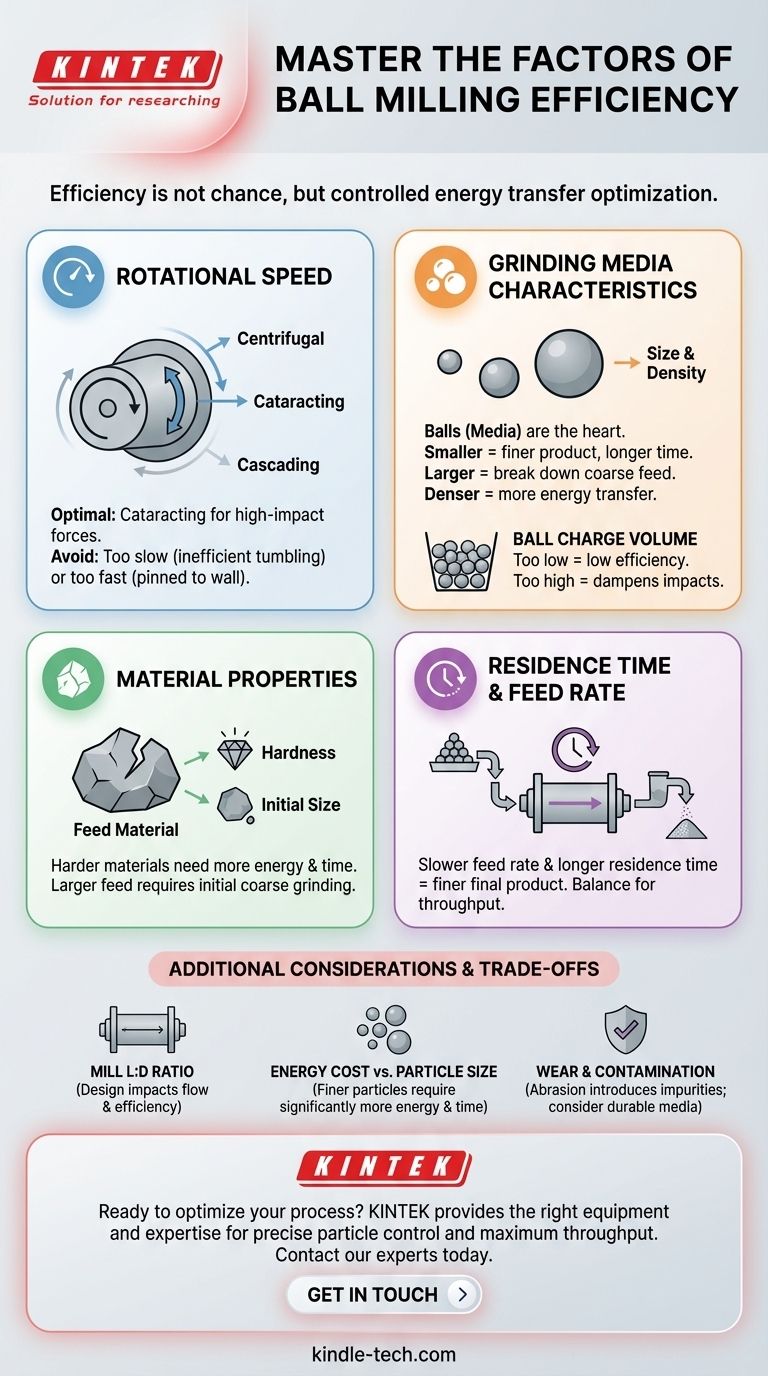

主要な機械的要因:速度とエネルギー

ミルの物理的な操作とその構成要素は、プロセスを制御するための主要な手段です。速度と粉砕媒体をどのように管理するかによって、材料に適用される力の種類と大きさが直接決まります。

ミルの回転速度

ミルシリンダーが回転する速度は非常に重要です。遅すぎると、ボールは単に転がり落ちるか「カスケード」するだけで、効率的な粉砕にはなりません。速すぎると、遠心力によってボールと材料がミル壁に固定され、効果的な粉砕作用が妨げられます。

最適な速度は、「カタラクティング」運動を生み出します。この運動では、ボールがシリンダー壁を上方に運ばれてから落下し、粒度を減少させるために必要な高エネルギーの衝撃を生み出します。

粉砕媒体の特性

ボール自体がプロセスの中心です。そのサイズ、密度、および量は、材料と目的の最終粒度に合わせる必要があります。

小さいボールはより微細な最終製品を生成しますが、より長い粉砕時間を必要とします。大きいボールは、粗い供給材料を分解するのに効果的です。

密度が高く硬い媒体は、衝撃ごとに多くのエネルギーを伝達し、より効率的な粉砕につながります。ただし、粉砕される材料よりも著しく硬い必要があります。

ボール充填量

これは、粉砕ボールが占める総体積を指し、通常、ミルの内部体積に対する割合として表されます。充填量が少なすぎると、衝撃の頻度が低くなり、効率が低下します。充填量が多すぎると、ボールの動きが制限され、衝撃が弱まり、エネルギーが無駄になります。

材料とプロセスパラメータ

ミルの機械的側面を超えて、材料の特性とそれがシステムにどのように導入されるかも、最終的な結果に同様に重要な役割を果たします。

供給材料の特性

粉砕する材料の固有の特性、例えばその硬度や初期粒度は、粉砕に必要なエネルギーを決定します。硬い材料は、当然ながらより多くのエネルギー、より長い滞留時間、またはより密度の高い粉砕媒体を必要とします。

供給速度と滞留時間

新しい材料を導入する速度(供給速度)と、それがミル内で過ごす平均時間(滞留時間)は、粉砕の程度に直接比例します。供給速度が遅く、滞留時間が長いほど、より微細な最終製品が得られます。

ミル寸法(L:D比)

工業用途では、ミルの物理的設計、特にその長さと直径の比率(L:D)が効率に影響します。最適化されたL:D比(多くの場合1.6前後)は、適切な材料の流れと滞留時間の分布を確保し、生産性を最大化します。

トレードオフを理解する

ボールミリングの最適化は、競合する要因のバランスを取る作業です。あるパラメータを改善すると、別のパラメータが犠牲になることがよくあります。

より微細な粒子化のコスト

より小さな最終粒度を達成することは、「無料」の目標ではありません。それはほとんど常に著しく長い粉砕時間を必要とし、エネルギー消費と機器の摩耗の可能性の両方を増加させます。

摩耗と汚染

絶え間ない衝撃と摩耗は、粉砕媒体とミルの内壁の両方に摩耗を引き起こします。この摩耗は、最終製品に不要な材料、つまり汚染物質を導入する可能性があり、高純度用途では重要な考慮事項です。

過粉砕と凝集

多ければ多いほど良いとは限りません。過度の粉砕は逆効果になる可能性があり、表面力によって再凝集し始めるほど微細な粒子につながることがあります。さらに、高い機械的エネルギーは、材料に意図しない構造的または化学的変化を引き起こす可能性があります。

目標に応じたプロセスの最適化

理想的な設定は、最終目標によって完全に決まります。以下の原則を意思決定の指針としてください。

- 粗い材料の分解が主な焦点である場合:より大きく、より密度の高い粉砕媒体を、カタラクティング衝撃力を最大化する速度で使用します。

- 非常に微細な粒子またはナノサイズの粒子を生成することが主な焦点である場合:より小さな粉砕媒体、より高いボール充填率を使用し、著しく長い滞留時間を計画します。

- 処理量と効率の最大化が主な焦点である場合:ミルの粉砕能力に合わせて供給速度を慎重に最適化し、材料を過剰に処理しないようにします。

- 材料の純度維持が主な焦点である場合:摩耗による汚染を最小限に抑えるために、耐久性が高く、非反応性の粉砕媒体とライナーを選択します。

これらの要因を習得することで、ボールミリングは力任せのプロセスから精密なエンジニアリングツールへと変わります。

要約表:

| 要因 | 粉砕プロセスへの主要な影響 |

|---|---|

| 回転速度 | 粉砕ボールの動き(カスケード対カタラクティング)を決定します。 |

| 粉砕媒体(ボール) | サイズ、密度、硬度が衝撃エネルギーと最終粒度を制御します。 |

| ボール充填量 | ミル体積に占める割合。衝撃頻度とエネルギーに影響します。 |

| 材料の硬度とサイズ | 硬い/大きい供給材料は、より多くのエネルギーとより長い粉砕時間を必要とします。 |

| 滞留時間 | 材料がミル内で過ごす時間。微細さに直接影響します。 |

| ミル設計(L:D比) | 材料の流れと滞留時間の分布に影響し、効率を高めます。 |

優れた結果を得るために、ボールミリングプロセスを最適化する準備はできていますか?

上記の要因は重要ですが、それらを特定の研究室のニーズに適用することが鍵となります。KINTEKは、正確な粒度制御、処理量の最大化、材料の純度維持を達成するために、適切な実験装置と消耗品を提供することに特化しています。

当社の専門家は、お客様独自の用途に最適な粉砕媒体を選択し、粉砕パラメータを設定するお手伝いをいたします。お客様の要件について今すぐお問い合わせください。KINTEKを研究室の効率化のパートナーとしてお選びください。

ビジュアルガイド

関連製品

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 実験室用水平遊星ボールミル粉砕機

- 実験室用プラネタリーボールミル 回転ボールミル

よくある質問

- 粉砕におけるボールミル法とは何ですか?精密な粒度制御を実現

- 高エネルギー遊星ボールミルは、Zr-Nb粉末混合においてどのような役割を果たしますか?純粋でミクロンレベルの均質化を実現します。

- Nb-15W合金の前処理における遊星ボールミルの機能とは?高エネルギーメカニカルアロイングをマスターする

- ボールミルの容量はどれくらいですか?粉砕処理能力と効率を最適化する

- ボールミルの平均粒子サイズはどれくらいですか?正確な粉砕結果を得るための変数をマスターする

- 硫化物固体電解質合成における遊星ボールミルの重要な役割は何ですか? 高エネルギー合金化をマスターする

- Ni-SmDC触媒粉末の調製において、高エネルギー遊星ボールミルの役割は何ですか?

- 従来の遊星ボールミルは、PTOおよびLi3PS4カソードでしばしば失敗するのはなぜですか?バッテリー材料処理を強化する