ボールミルの最終製品は、いくつかの制御可能な要因の直接的な結果です。 これらの最も重要なものは、ミルの回転速度、粉砕メディアの特性(サイズ、材料、量など)、粉砕される材料の特性、および粉砕プロセスの期間です。これらの変数を操作する方法を理解することが、一貫した予測可能な出力を達成するための鍵です。

目的の粒度を達成することは、1つの「完璧な」設定を見つけることではありません。それは、粉砕効率と最終製品の品質のバランスを取るために、ミル速度、粉砕メディア、および材料特性の間の動的な関係を理解することです。

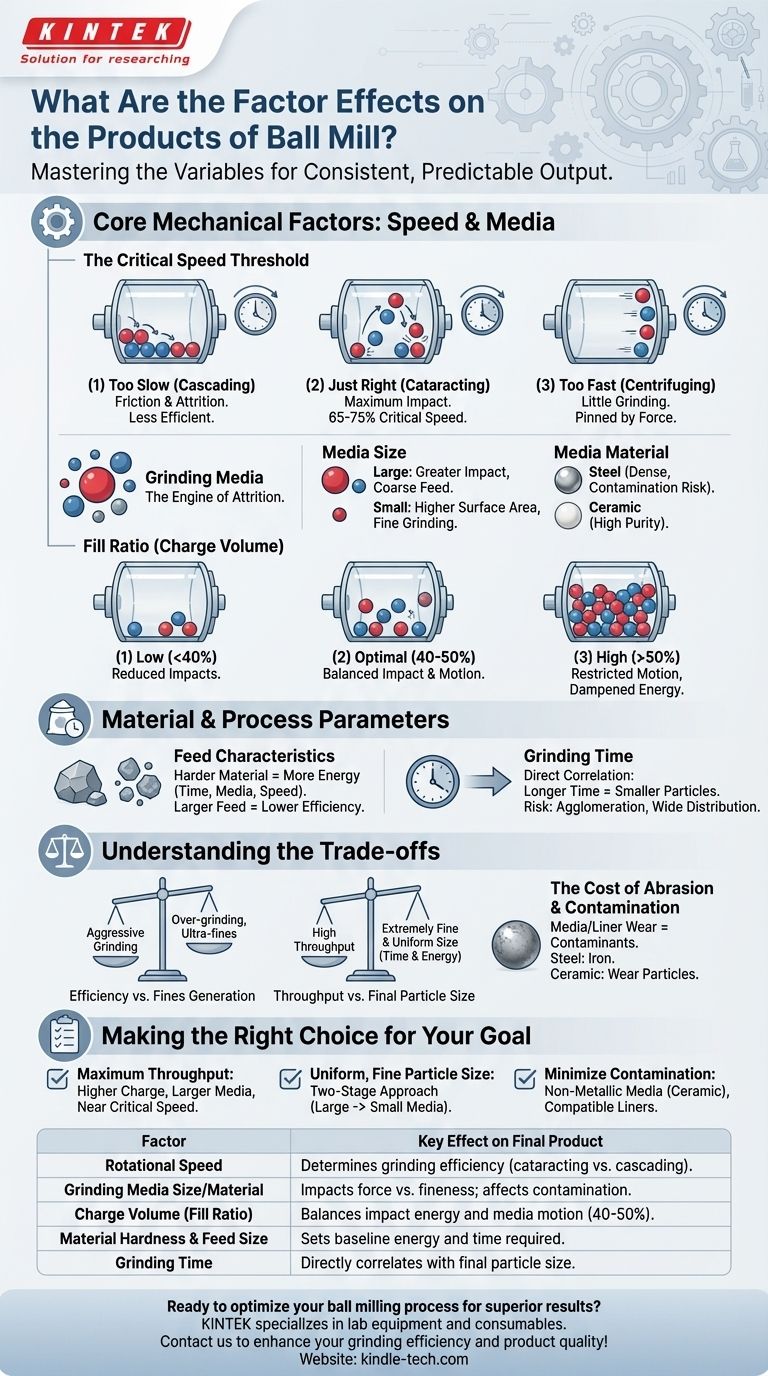

主要な機械的要因:速度とメディア

ミルの物理的な設定とそのメディアは、粉砕作用の主要な推進力です。これらを正しく設定することが、プロセス制御への第一歩です。

臨界速度の閾値

ボールミルの回転速度は、粉砕メディアの動きを決定します。この動きは、材料を分解する直接的な原因となります。

- 遅すぎる(カスケード):ボールが互いに転がり落ち、主に摩擦(摩耗)によって粉砕作用が生じます。これは大きな粒子を分解するには効率が低いですが、微粉砕には役立ちます。

- 速すぎる(遠心分離):ボールは遠心力によってミルの外壁に押し付けられます。ボールは落下せず、粉砕はほとんど行われません。

- ちょうど良い(カタラクティング):「臨界速度」(通常、遠心分離速度の65〜75%)では、ボールは壁を上って運ばれ、下の材料に落下します。これにより最大の衝撃力が生じ、汎用粉砕に最も効率的な速度となります。

粉砕メディア:摩耗の原動力

ボール自体が作業を行うツールです。そのサイズ、密度、および材料の種類は、最終製品に大きな影響を与えます。

- メディアのサイズ:より大きく重いボールは、より大きな衝撃力を提供し、粗くて硬い供給材料を分解するのに理想的です。小さいボールははるかに大きな表面積を持ち、微粉砕や均一な最終製品の作成により効果的です。

- メディアの材料:ボールは一般的に鋼、ステンレス鋼、セラミック、またはゴムでできています。鋼は密度が高く効果的ですが、金属汚染を引き起こす可能性があります。セラミックメディアは、製品の純度が重要である場合によく使用されます。

充填比:衝撃とスペースのバランス

「充填量」とは、ミルの内部容積に充填された粉砕メディアの割合を指します。

最適な充填量は通常、40%から50%の間です。充填レベルが低いと、衝撃の数が減り、粉砕が遅くなります。充填レベルが高すぎると、ボールの動きが制限され、落下が抑制され、衝撃エネルギーが減少します。

材料とプロセスパラメータ

機械のメカニズムを超えて、投入する材料と処理期間は、直接制御できる重要な変数です。

供給特性

材料の初期状態は、プロセス全体の基準を確立します。より硬く、もろくない材料は、より多くのエネルギー(より長い粉砕時間、より重いメディア、またはより速い速度のいずれか)を必要とし、より柔らかい材料と同じサイズ削減を達成します。

初期粒度も重要です。選択したメディアに対して大きすぎる材料をミルに供給することは、非常に非効率的です。

粉砕時間

これは調整が最も簡単な変数です。他のすべての要因が同じであれば、粉砕時間が長くなると、最終粒度は小さくなります。

ただし、収穫逓減の法則があります。過度の粉砕は、粒子の凝集を引き起こしたり、望ましくない広い粒度分布を生み出したりする可能性があります。

トレードオフの理解

ボールミリングプロセスの最適化は、常にバランスの取れた行為です。ある指標を改善すると、別の指標が犠牲になることがよくあります。

効率対微粉生成

積極的な粉砕(高速で大きく重いメディアを使用)は、粒度を迅速に削減するのに効率的です。しかし、この高エネルギープロセスは、材料の一部を「過粉砕」し、望ましくない可能性のある大量の超微粒子を生成する可能性があります。

処理能力対最終粒度

非常に微細で均一な粒度を達成するには、かなりの時間とエネルギーが必要です。これは、操作全体の処理能力を直接低下させます。処理速度と最終製品の精度、どちらがより重要であるかを決定する必要があります。

摩耗と汚染のコスト

すべての粉砕メディアとミルライナーは、時間の経過とともに摩耗します。このプロセスは摩耗として知られ、製品に汚染物質を混入させる可能性があります。

硬い鋼製メディアはゆっくりと摩耗しますが、鉄汚染の一般的な原因です。より柔らかいセラミックメディアは金属汚染を排除する可能性がありますが、より早く摩耗し、独自の材料を製品に添加し、より頻繁な交換が必要になります。

目標に合わせた適切な選択

最適な設定は、何を優先するかによって完全に異なります。これらの原則を出発点として、特定のプロセスを開発してください。

- 最大処理能力が主な焦点である場合:より高いボール充填量(約50%)、より大きなメディアを使用し、臨界速度近くで運転して材料を迅速に分解します。

- 均一で微細な粒度を達成することが主な焦点である場合:2段階のアプローチを検討してください。まず大きなメディアで初期粉砕を行い、次に小さなメディアでわずかに低い速度で2回目の長い粉砕を行います。

- 製品汚染を最小限に抑えることが主な焦点である場合:セラミックまたはその他の非金属粉砕メディアを選択し、ミルライナーがゴムや特定のセラミックなどの適合性のある耐摩耗性材料でできていることを確認してください。

これらの変数を体系的に調整することで、ボールミルを単純な粉砕機から精密工学ツールに変えることができます。

概要表:

| 要因 | 最終製品への主な影響 |

|---|---|

| 回転速度 | 粉砕効率を決定(カタラクティング対カスケード)。 |

| 粉砕メディアのサイズ/材料 | 衝撃力(大きなボール)対細かさ(小さなボール)に影響。汚染に影響。 |

| 充填量(充填比) | 衝撃エネルギーとメディアの動きのバランス(最適40-50%)。 |

| 材料の硬度と供給サイズ | サイズ削減に必要な基準エネルギーと時間を設定。 |

| 粉砕時間 | 最終粒度と直接相関(収穫逓減あり)。 |

優れた結果を得るためにボールミリングプロセスを最適化する準備はできていますか? KINTEKは、ラボ機器と消耗品を専門とし、お客様のラボの粉砕ニーズに最適なソリューションを提供します。特定の粒度を達成すること、処理能力を最大化すること、または製品の純度を確保することに重点を置いているかどうかにかかわらず、当社の専門知識がお手伝いできます。今すぐお問い合わせください。当社の専門知識がお客様の粉砕効率と製品品質をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

よくある質問

- プラネタリーボールミルは、セルロース加水分解プロセスの効率にどのように貢献しますか?実験室の収率を向上させる

- 高エネルギーボールミル装置は、アルミニウム合金の時効硬化にどのように貢献しますか?合金強度を高める

- Cu-Ti3SiC2混合におけるアルミナボールミルジャーの役割は何ですか?純度と均一性を確保する

- 全固体電池スラリーにステンレス製の容器とボールを使用する理由とは?分散と導電率を最大化する

- ODS鋼における高エネルギーボールミリング装置の役割とは?精密メカニカルアロイングの推進力

- LAGP粉末にはなぜ二段階ボールミル加工が用いられるのか? 100nmの精度と高純度の達成

- ペロブスカイト酸化物の固相合成において、遊星ボールミルの役割は何ですか? マテリアル活性化をマスターする

- NiAl-Al2O3の調製における遊星ボールミルの主な役割は何ですか?メカニカルアロイングの結果を向上させる