要するに、熱蒸着の主な欠点は、不純物レベルが高いこと、成膜できる材料の種類に大きな制限があること、そして均一性が低い多孔質な膜が生成されることです。この技術は、高融点材料の処理に苦労し、加熱源自体から汚染物質が混入する可能性があります。

熱蒸着はその簡便さと低コストで評価されていますが、それには大きな代償が伴います。その根本的なトレードオフは、操作の容易さと手頃な価格と引き換えに、膜の純度、材料の多様性、構造品質を犠牲にすることです。

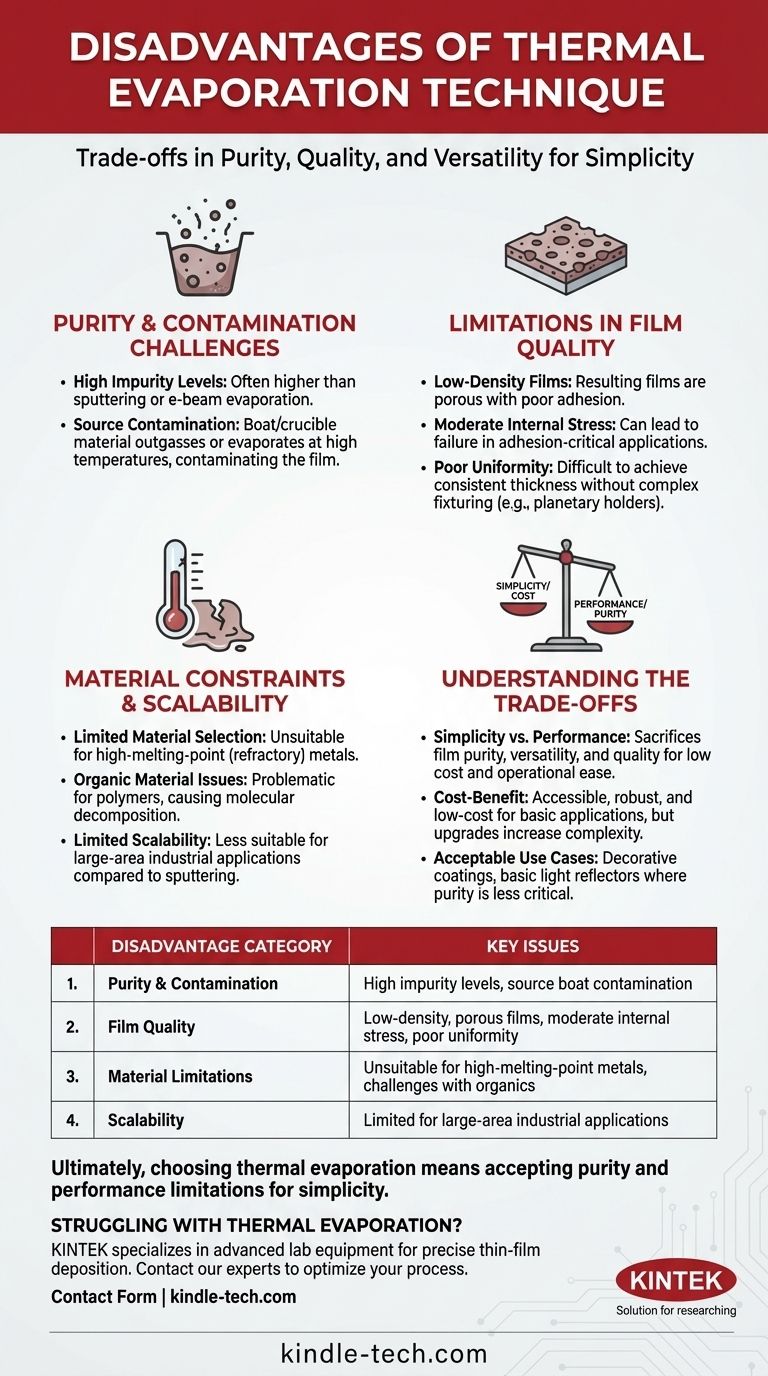

純度と汚染の課題

熱蒸着の最も頻繁に挙げられる欠点は、その動作原理に直接起因する純度の低下です。

高不純物レベル

スパッタリングや電子ビーム蒸着などの他の物理気相成長(PVD)法と比較して、熱蒸着は一般的に不純物レベルが最も高い膜を生成します。比較的低い真空度と加熱方法がこれに寄与しています。

源からの汚染

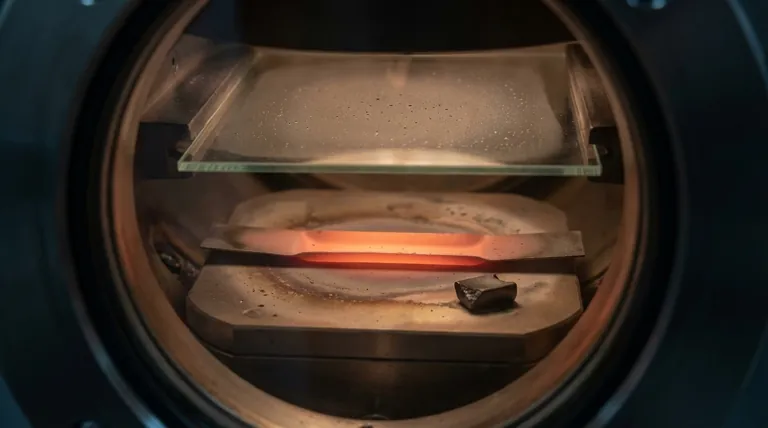

成膜する材料は、「ボート」またはるつぼに置かれ、抵抗加熱されます。高温になると、ボート材料自体がアウトガスを発生したり蒸発したりして、最終的な薄膜中に意図しない汚染物質となる可能性があります。

膜質と構造の制限

実行は簡単ですが、より高度な技術と比較して、最終的な膜特性の制御は少なくなります。

低密度の膜

得られた膜はしばしば低密度で多孔質になります。イオンアシスト源を追加することで改善できますが、標準的な熱蒸着プロセスの固有の品質は、他のPVD法よりも低くなります。

中程度の内部応力

熱蒸着によって成膜された膜は、中程度の内部応力を示す傾向があります。これは、膜の密着性と長期安定性が最も重要となる用途では、重大な欠陥点となる可能性があります。

アシストなしでの不均一性

基板全体で均一な膜厚を達成することは大きな課題です。プラネタリー基板ホルダーや均一性マスクのような複雑で高価な追加装置なしでは、成膜は一貫性に欠けることがよくあります。

材料とスケーラビリティの制約

加熱機構は、使用できる材料とプロセスのスケーリングの有効性に厳しい境界を設けます。

限られた材料選択

熱蒸着は、耐火金属(例:タングステン、モリブデン)のような非常に高い融点を持つ材料には根本的に適していません。抵抗加熱源は、必要な温度に効率的に、または重度の汚染なしに到達できません。

有機材料に関する課題

ポリマーやその他の有機材料の成膜は問題があります。これらの材料の低い熱伝導率は加熱を困難にし、プロセスによって分子分解や分子量の低下を引き起こし、材料の特性が変化する可能性があります。

限られた産業スケーラビリティ

ラボスケールや一部のバッチプロセスには優れていますが、この手法の固有の不均一性と源の制限により、スパッタリングなどの技術と比較して、大規模な産業用途へのスケーリングは困難です。

トレードオフの理解:単純さと性能

熱蒸着の欠点は、その主な利点である単純さと比較して評価する必要があります。

コストと利益の計算

熱蒸着は比較的低コストで、シンプルかつ堅牢です。装置はスパッタリングや電子ビームシステムよりも複雑ではありません。これにより、薄膜成膜へのアクセスしやすい入り口となります。

欠点が問題にならない場合

特定の用途では、欠点は許容されます。化粧品やスポーツ用品の装飾コーティング、または基本的な反射鏡の場合、膜の絶対的な純度と密度は、コストや外観よりも重要度が低くなります。

欠点の軽減

基本的な熱蒸着装置はアップグレードできることに注意することが重要です。イオンアシスト源を追加することで膜密度を改善でき、プラネタリーフィクスチャで均一性を改善できます。ただし、これらの追加はコストと複雑さを増大させ、他のPVD技術との差を縮めます。

熱蒸着はあなたの用途に適していますか?

あなたの決定は、プロジェクトの譲れない要件を明確に理解した上で行われるべきです。

- 主な焦点が高純度と膜密度である場合: 熱蒸着は不適切な選択です。代わりにスパッタリングまたは電子ビーム蒸着を検討してください。

- 主な焦点が耐火金属または複雑な合金の成膜である場合: 温度制限のため、この技術は適していません。

- 主な焦点が単純な低融点金属の低コスト成膜である場合: 熱蒸着は、特にプロトタイプや装飾仕上げにおいて、非常に実行可能で費用対効果の高いソリューションです。

- 主な焦点が有機エレクトロニクス(OLED)の成膜である場合: この方法は使用されますが、材料分解とプロセス制御の大きな課題に対処する準備が必要です。

結局のところ、熱蒸着を選択するということは、その単純さと低コストと引き換えに、純度と性能の限界を意識的に受け入れることを意味します。

要約表:

| 欠点のカテゴリ | 主な問題 |

|---|---|

| 純度と汚染 | 高不純物レベル、源ボートの汚染 |

| 膜質 | 低密度、多孔質な膜、中程度の内部応力、不均一性 |

| 材料の制限 | 高融点金属には不適、有機材料に関する課題 |

| スケーラビリティ | 大規模な産業用途には限定的 |

熱蒸着の限界に苦労していませんか? KINTEKは、正確な薄膜成膜のための高度なラボ機器と消耗品を専門としています。より高純度のスパッタリングシステム、電子ビーム蒸着ツール、または材料に最適なPVD技術を選択するための専門的なガイダンスが必要な場合でも、当社が解決策を提供します。今すぐ当社の専門家にご連絡いただき、薄膜プロセスを最適化し、優れた結果を達成してください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート