多くの産業プロセスで非常に効率的である一方で、ローラーミルは万能の解決策ではありません。その主な欠点は機械的設計に起因しており、超微粉末の製造、非常に硬い材料や研磨性の高い材料の処理、べたつきやすい材料や高含水率の原料の処理には適していません。さらに、関与する精密工学は、より単純な粉砕技術と比較して、しばしば高い初期設備投資につながります。

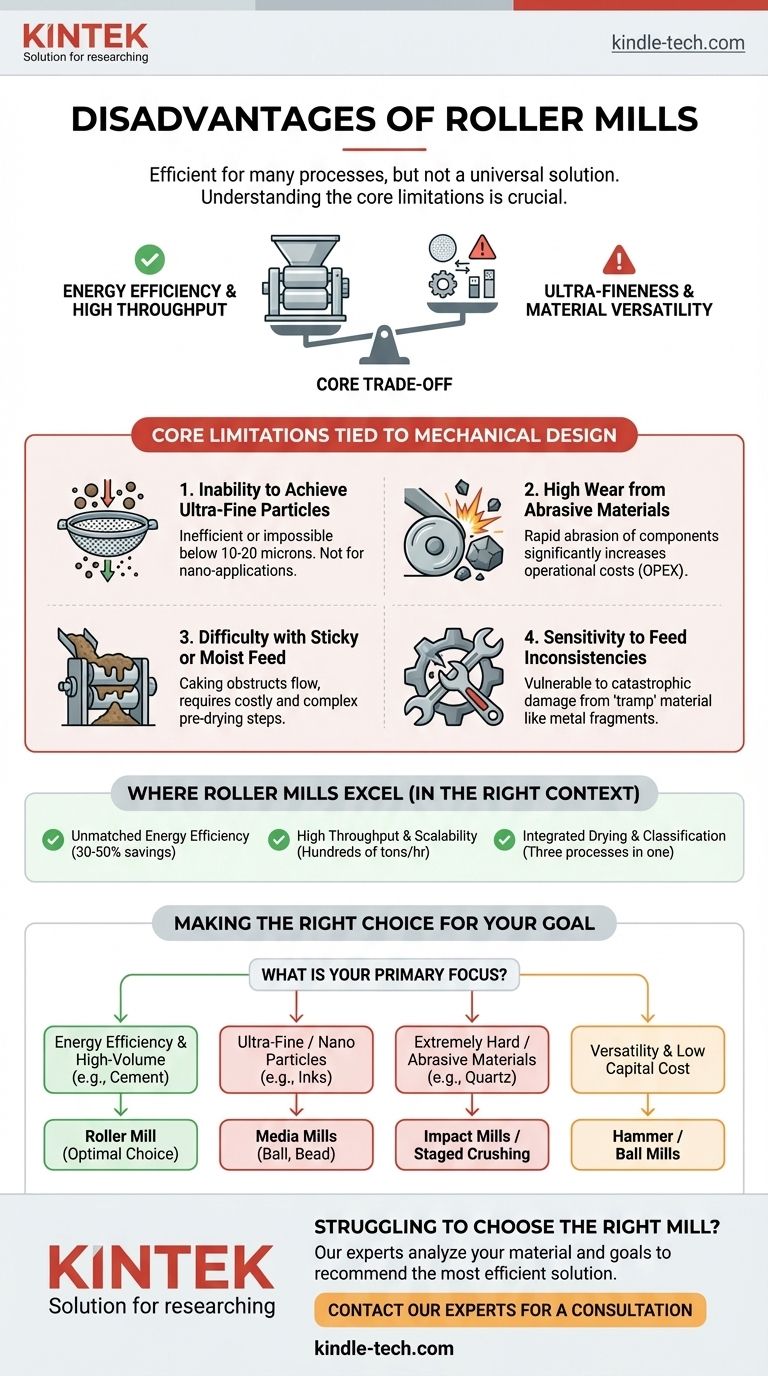

ローラーミルの核心的なトレードオフは、究極の粒子の細かさと材料の汎用性と引き換えに、優れたエネルギー効率と高い処理能力を得ることです。プロセスの要件が10ミクロン未満の粒子を必要とする場合、または研磨性が非常に高い、湿った、またはべたつきやすい材料を粉砕する場合、その欠点は決定的になります。

機械的設計に起因する主な制限

ローラーミルの欠点は、回転するローラーと粉砕リングまたはテーブルの間で材料を圧縮およびせん断することに依存する粉砕機構に直接関連しています。

超微粉末を生成する能力の欠如

ローラーミルの粉砕作用は、表面積に適用される圧縮力に基づいています。適用できる最小ギャップと圧力には物理的な限界があり、これが最終的な粒度を制限します。

10~20ミクロン未満のサイズを達成することは、次第に非効率的になり、しばしば不可能になります。超微粉末またはナノ粒子の用途(例:高性能コーティング、医薬品)には、攪拌メディアミルなどの技術が必要です。

研磨材による高い摩耗

ローラーと粉砕リング間の直接的かつ高圧の接触により、硬い材料や研磨性の高い材料を処理する際、システムは摩耗に対して非常に敏感になります。

特定の鉱石や砂のようにシリカ含有量が高い物質は、これらの高価な部品を急速に摩耗させます。これにより、メンテナンスのためのダウンタイムが頻繁に発生し、ミルのエネルギー効率の利点を相殺する可能性のある運転費用(OPEX)が大幅に増加します。

べたつきやすい材料や湿った原料の処理の難しさ

ローラーミルでは、材料が粉砕ゾーンに自由に流れ込み、多くの設計では、分級のために空気流によって輸送される必要があります。

べたつきやすい材料や高含水率の材料は、ローラーや粉砕テーブルに付着し、流れを妨げ、効率を著しく低下させます。これにより、システムの詰まりや完全な運転停止につながる可能性があり、予備乾燥が不可欠で費用のかかる追加ステップとなります。

原料の不均一性に対する感度

システムは特定の原料粒度分布に合わせて最適化されています。過大サイズ、破壊不能な材料、または「異物」(金属片など)が混入すると、ローラーと粉砕トラックに壊滅的な損傷を与える可能性があります。

これは、アップストリームでの堅牢なスクリーニングと磁気分離プロセスを必要とし、粉砕回路全体の複雑さとコストを増加させます。

トレードオフの理解:ローラーミルが優れている点

情報に基づいた決定を下すには、ローラーミルが適切な状況で提供する大きな利点とこれらの欠点を比較検討する必要があります。

比類のないエネルギー効率

石灰石、セメント原料、石炭などの適切な材料に対して、ローラーミルは利用可能な最もエネルギー効率の高い粉砕オプションの1つです。圧縮力の直接適用は、ボールミルなどの技術で使用されるランダムな衝撃よりもはるかに効率的であり、しばしば30〜50%のエネルギー節約につながります。

高い処理能力とスケーラビリティ

ローラーミル、特に立型ミル(VRM)は、大規模な処理能力のために設計されています。これが、セメント業界で支配的な技術となっている理由であり、単一のユニットで1時間あたり数百トンを処理できます。

統合された乾燥と分級

空気掃引型立型ミルの主な利点の1つは、粉砕、乾燥、分級という3つのプロセスを1台のマシンで実行できることです。熱風プロセスガスをミルに送り込み、粉砕中に材料を乾燥させることができ、統合された分級機により、所望の粒度の粒子のみがシステムから排出されます。

粉砕目標に最適な選択を行う

最適な粉砕技術は、最終製品の仕様、原料の特性、および生産規模に完全に依存します。

- エネルギー効率と大量生産(例:セメント、リン鉱石)が主な焦点の場合:材料が過度に研磨性または湿潤でない限り、ローラーミルが最適な選択となる可能性が高いです。

- 超微粉末またはナノサイズの粒子の生成(例:インク、先端セラミックス)が主な焦点の場合:ローラーミルの根本的な制限により不適格となるため、メディアミル(ボールミル、ビーズミル、またはアトリターミル)を調査する必要があります。

- 極めて硬い材料や研磨性の高い材料(例:石英、融解アルミナ)の粉砕が主な焦点の場合:ローラーミルの高い摩耗率は費用がかさむ可能性があるため、段階的な破砕や特殊な衝撃ミルの方が実行可能かもしれません。

- 低設備投資で汎用性が主な焦点の場合:ローラーミルの複雑さと価格が欠点となります。ハンマーミルやボールミルなどのより単純な技術の方が、より良い投資収益率を提供する可能性があります。

これらの主な制限を理解することで、単に機能するだけでなく、特定の目標に対して経済的に最適化された粉砕回路を選択できます。

要約表:

| 欠点 | 主な制限 |

|---|---|

| 粒度 | 10~20ミクロン未満を効率的に粉砕できない |

| 研磨材 | ローラーと粉砕リングの高い摩耗によりOPEXが増加 |

| べたつきやすい/湿った原料 | 材料の固着と詰まりが運転を停止させる可能性 |

| 原料の感度 | 一貫した原料サイズが必要。異物に対して脆弱 |

| 設備投資コスト | より単純なミルと比較して初期投資が高い |

ラボのニーズに合った適切なミルの選択に苦労していますか?

すべての材料は固有のものであり、間違った粉砕技術を選択すると、非効率的なプロセス、高い運転コスト、製品仕様の未達につながる可能性があります。ローラーミルの欠点は、専門家のガイダンスの極めて重要な必要性を示しています。

KINTEKは、ラボ機器と消耗品の専門家であり、お客様のすべてのラボのニーズに対応します。 私たちは、これらのトレードオフを乗り切るお手伝いができます。当社の専門家が、お客様の材料特性(硬度、水分含有量、目標粒度)を分析し、高処理量用途向けのローラーミルであれ、超微粉砕向けのボールミルやビーズミルなどの代替品であれ、最も効率的で費用対効果の高い粉砕ソリューションを推奨します。

粉砕の制限によって研究や生産が妨げられることがないようにしてください。最適な粉砕プロセスを実現し、目標を達成するための個別相談については、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験用試験ふるいおよび振動ふるい機

- パワフルプラスチック粉砕機

- 実験室用ミニプラネタリーボールミル

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

よくある質問

- プローブ型超音波ホモジナイザーは、C3N4の剥離をどのように促進しますか?光触媒作用のための表面積の増強

- Fe-Cr-Mn-Mo-N合金粉末にはなぜ実験室用ボールミルが必要なのですか?高性能合金合成の可能性を解き放つ

- ボールミルとコロイドミルの違いは何ですか?プロセスに最適なミルを選びましょう

- 乾燥した酸化イットリウム前駆体材料の粉砕にアルミナ乳鉢が使用されるのはなぜですか?最大限の純度と品質を確保する

- 炭素繊維回収におけるNaOHおよびKOHの粉砕装置の使用理由とは?効率的な共晶融解の達成

- グラインダーとパルベライザーの違いとは?粒度と効率に関するガイド

- 粉砕メディアの材質選択は、メカノケミカル反応にどのように影響しますか?エネルギーと触媒作用を最適化する

- 機械研削工具を使用する主な技術的目標は何ですか?液体金属合金化をマスターする