強力な技術である一方で、プラズマ支援化学気相成長法(PECVD)には無視できない欠点があります。主な欠点は、使用する化学物質そのものに起因し、安全上の危険をもたらし、膜の純度を損なう可能性があります。さらに、低温化を可能にするプラズマの使用自体が、成膜された膜に欠陥や応力を導入する可能性があります。

PECVDは、従来のCVDの高温問題を解決するために開発されましたが、この解決策には代償が伴います。中心的なトレードオフは、はるかに低い熱的バジェット(熱負荷)と引き換えに、膜品質の潜在的な妥協と重大な化学的安全リスクを受け入れることです。

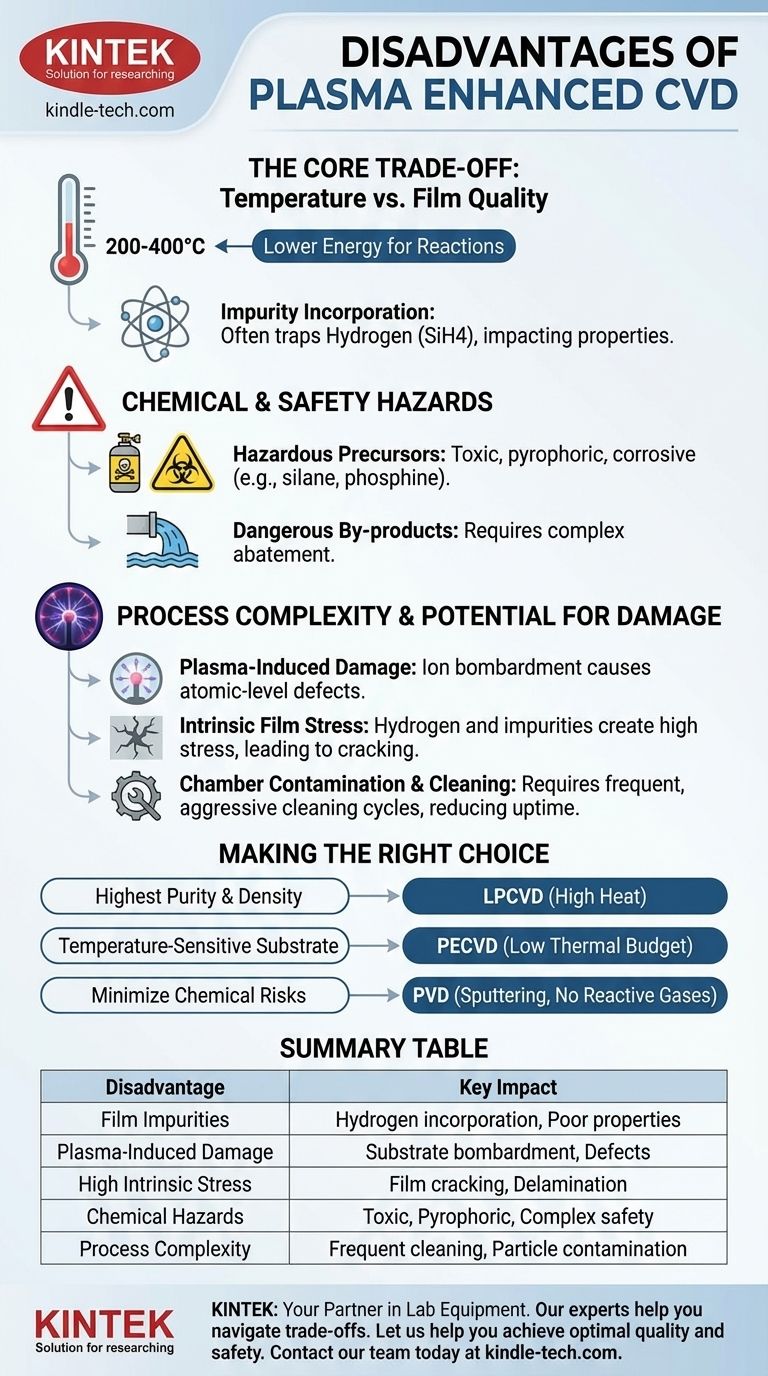

トレードオフ:温度 対 膜品質

PECVDの中心的な利点は、従来のCVD法(600~1000℃以上を必要とすることがある)よりも低い温度(通常200~400℃)で動作できることです。

反応のための低いエネルギー

低温では、化学前駆体が基板表面で反応して高品質の膜を形成するための熱エネルギーが不足しています。

プラズマが不足しているエネルギーを供給しますが、この活性化方法は純粋な熱エネルギーよりも「クリーン」ではないため、最終的な材料特性に影響を与える可能性があります。

不純物の混入

化学反応は高温によって完全に進行させられるわけではないため、PECVD膜にはしばしばかなりの不純物が含まれます。

一般的な例は、シラン(SiH4)のような前駆体ガスからの水素の取り込みです。この閉じ込められた水素は、膜の電気的特性、密度、長期安定性に悪影響を及ぼす可能性があります。

化学的および安全上のハザード

すべてのCVDプロセスと同様に、PECVDも揮発性で危険な化学前駆体に依存しています。

危険な前駆体の使用

PECVDで使用される多くの原料ガスは、有毒、自然発火性(空気中で自然に発火する)、または腐食性です。

シランやホスフィンなどの材料は極めて危険であり、特殊で高価な取り扱い、保管、ガス供給システムが必要です。

危険な副生成物

化学反応により、安全に管理しなければならない廃棄物副生成物が生成されます。これらの排気流には、放出前に除去システムを必要とする未反応の有毒ガスやその他の有害化合物が含まれていることがよくあります。

プロセスの複雑さとダメージの可能性

PECVDの「プラズマ支援」という側面は、純粋な熱CVDや物理的成膜法には存在しない特有の課題をもたらします。

プラズマ誘起ダメージ

プラズマ内の高エネルギーイオンは、膜が堆積している最中に基板表面を物理的に衝突させる可能性があります。

この衝突は、膜または下地の基板に原子レベルの欠陥を作り出す可能性があり、そのようなダメージが性能を低下させる可能性のある敏感な電子デバイスにとって大きな懸念事項となります。

膜の固有応力

PECVDは高温CVDに伴う高い熱応力を回避しますが、不純物(水素など)の混入やイオン衝突の影響により、膜内に高い固有応力が発生します。この応力は、膜のひび割れや剥離を防ぐために慎重に管理する必要があります。

チャンバー汚染とクリーニング

プラズマ環境は、ターゲットウェーハだけでなく、チャンバー内のすべての表面への堆積を促進します。

これには、不要な材料を除去するための頻繁で積極的なインサイチュ(in-situ)プラズマクリーニングサイクルが必要です。これらのクリーニングサイクルは装置の稼働時間を短縮し、後続の製造ウェーハを汚染する粒子の発生源となる可能性があります。

アプリケーションに応じた適切な選択

これらの欠点を理解することは、特定の目的に合った適切な成膜技術を選択するための鍵となります。

- 絶対的に最高の膜純度と密度が主な焦点である場合: 基板が熱に耐えられるのであれば、LPCVD(減圧CVD)のような高温プロセスの方が適している可能性があります。

- 温度に敏感な基板への成膜が主な焦点である場合: PECVDは、その低い熱的バジェットがポリマーや既存の金属層などの下層材料を保護するため、しばしば必要かつ最適な選択肢となります。

- 化学的および安全上のリスクを最小限に抑えることが主な焦点である場合: スパッタリングのようなPVD(物理気相成長)法を検討すべきです。これは、高反応性で有毒な前駆体ガスの使用を避けるためです。

最終的に、成膜方法の選択は、プロセス条件、安全性、コスト、および目的とする最終膜特性とのトレードオフを明確に理解することを必要とします。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 膜の不純物 | 水素の混入、電気的特性の低下、密度の低下 |

| プラズマ誘起ダメージ | 基板への衝突、原子レベルの欠陥 |

| 高い固有応力 | 膜のひび割れや剥離のリスク |

| 化学的ハザード | 複雑な安全システムを必要とする有毒ガス、自然発火性ガス(例:シラン) |

| プロセスの複雑さ | 頻繁なチャンバークリーニング、粒子汚染、稼働時間の減少 |

適切な成膜技術の選択は、プロジェクトの成功にとって極めて重要です。 膜の不純物や安全上のリスクといったPECVDの欠点は、その低温成膜の利点とバランスを取る必要があります。

KINTEKは、実験室のニーズに応える実験装置と消耗品の専門企業です。 当社の専門家は、これらのトレードオフを乗り切り、PECVD、LPCVD、PVDのいずれであっても、お客様の特定のアプリケーションに最適な装置を選択するお手伝いをいたします。

最適な膜品質とプロセス安全性の達成を支援します。 当社のチームに今すぐお問い合わせいただき、パーソナライズされたコンサルテーションを受けて、研究室の能力と効率を向上させましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラミネート・加熱用真空熱プレス機