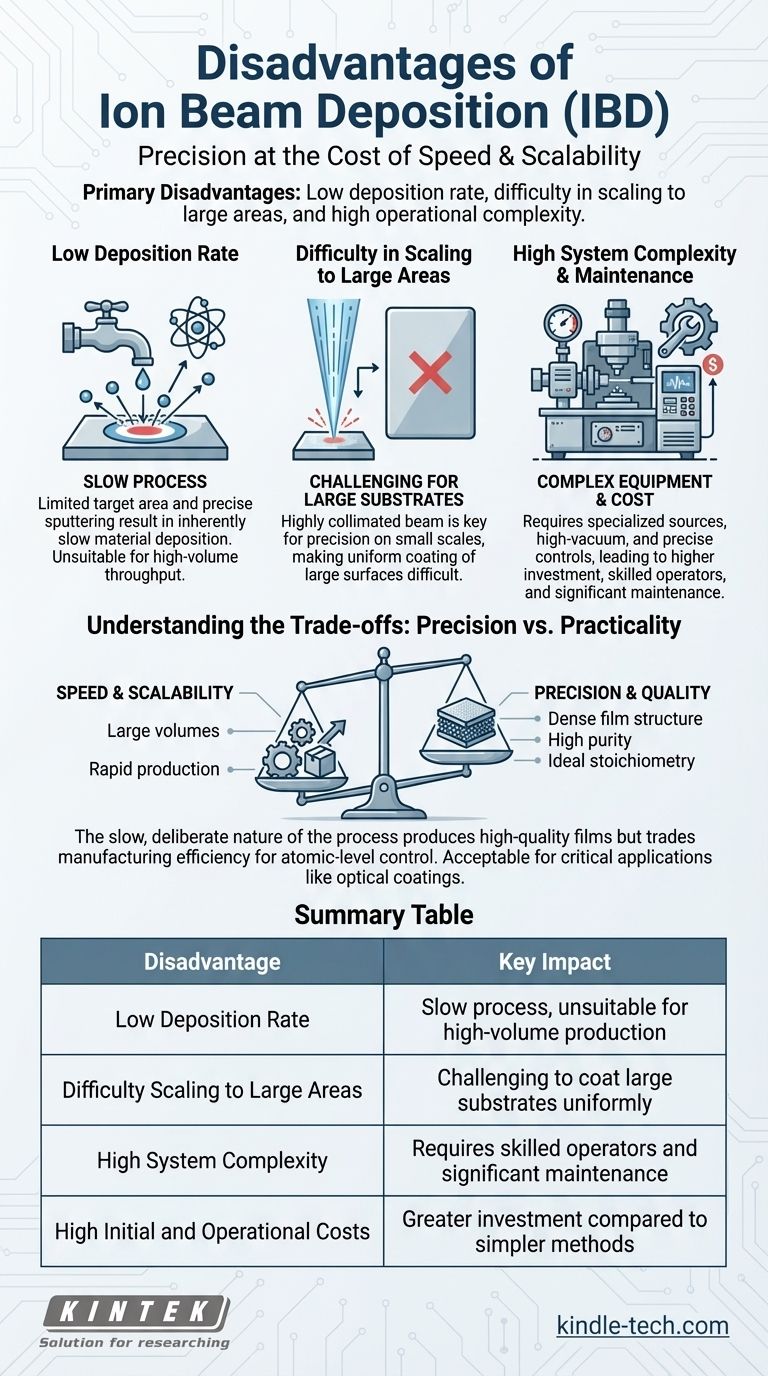

要するに、イオンビーム成膜の主な欠点は、成膜速度が低いこと、広い表面積へのスケーリングが難しいこと、および運用が非常に複雑であることです。このPVD技術は非常に高精度ですが、その精度は速度とスケーラビリティを犠牲にするため、大量生産や大型基板への均一なコーティングを必要とする用途には不向きです。

イオンビーム成膜は、優れた密度と密着性を持つ非常に高品質な薄膜を生成しますが、その核心的な欠点は、この精度と製造効率との間のトレードオフに根ざしています。この方法は、根本的に複雑で、遅く、スケーリングが困難です。

主な制限事項の説明

イオンビーム成膜(IBD)は、その制御性で評価されていますが、この制御性を提供するメカニズムそのものが、最大の制限を生み出しています。これらを理解することは、適切な成膜プロセスを選択するために不可欠です。

低い成膜速度

このプロセスは、高度に制御されたイオンビームを使用して、ターゲット材料から原子を一つずつスパッタリング(放出)することで機能します。この綿密なプロセスは、他の成膜方法と比較して本質的に遅いです。

イオンビームによって効果的にスパッタリングできるターゲット領域が限られているため、材料が基板上に成膜される全体的な速度がさらに制約されます。

大面積へのスケーリングの難しさ

IBDで使用されるイオンビームは高度にコリメートされており、イオンがまっすぐ平行な経路で移動することを意味します。これは、小規模で精度と均一な膜厚を達成するための鍵です。

しかし、この同じ特性により、広い表面を均一にコーティングすることは非常に困難になります。デュアルイオンビームスパッタリングのような技術が存在する一方で、ターゲット領域の根本的な制限により、IBDは大規模な用途には不向きです。

高いシステム複雑性とメンテナンス

IBDシステムは洗練された装置です。プロセス変数を管理するために、特殊なイオン源、高真空チャンバー、および精密な制御システムが必要です。

この複雑さは、より単純な成膜技術と比較して、初期投資コストの増加、熟練したオペレーターの必要性、および大幅な継続的なメンテナンス要件に直接つながります。

トレードオフの理解:精度 vs. 実用性

イオンビーム成膜の欠点は、単独で見ることはできません。それらはその最大の強みの直接的な結果であり、エンジニアや研究者にとって明確なトレードオフのセットを生み出します。

比類のない制御の利点

IBDの欠点を受け入れる理由は、得られる膜の比類のない品質にあります。このプロセスにより、成膜パラメータを独立して正確に制御できます。

この制御により、高密度構造、優れた密着性、高純度、少ない欠陥、および他の方法では達成が難しい理想的な化学量論など、貴重な特性が膜に付与されます。

品質に内在するコスト

スパッタリングプロセスの遅く、慎重な性質こそが、これらの高品質な膜を生成するものです。製造速度と量を原子レベルの制御と交換しているのです。

光学コーティングや先端半導体研究など、膜の性能が絶対的な優先事項である用途では、このトレードオフはしばしば許容できると見なされます。

意図しない膜改質の可能性

高エネルギーイオンは基板および成長中の膜と直接相互作用し、注入や散乱などのプロセスを引き起こします。

これは膜の特性を有利に改質するために利用できますが(例:密度増加)、慎重に管理する必要がある複雑さでもあります。適切に制御されない場合、これらの相互作用は膜の結晶構造や組成を意図せず変化させる可能性があります。

アプリケーションに適した選択をする

最終的に、イオンビーム成膜の「欠点」は、それがあなたの主要な目標と衝突する場合にのみ欠点となります。

- 大量生産や大型基板へのコーティングが主な焦点である場合:IBDの低い成膜速度と劣悪なスケーラビリティは、実用的でない選択肢となります。

- 重要なコンポーネント向けに高純度で高密度の膜を精密な化学量論で作成することが主な焦点である場合:IBDの欠点は、その優れた制御性と品質に対する許容できる代償となります。

適切な成膜技術を選択するには、プロセスの能力と、膜性能と製造効率の特定のバランスというプロジェクトの要件を一致させる必要があります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 低い成膜速度 | プロセスが遅く、大量生産には不向き |

| 大面積へのスケーリングの難しさ | 大型基板を均一にコーティングするのが困難 |

| 高いシステム複雑性 | 熟練したオペレーターと大幅なメンテナンスが必要 |

| 高い初期費用と運用コスト | より単純な方法と比較してより大きな投資が必要 |

お客様の研究室独自の要件に合わせた成膜ソリューションが必要ですか? KINTEKでは、高度な成膜システムを含む高品質な実験装置の提供を専門としています。重要な研究のための精度を優先する場合でも、大規模プロジェクトのための効率を優先する場合でも、当社の専門家がお客様の目標達成に最適な装置の選択をお手伝いします。今すぐお問い合わせください KINTEKの信頼性の高いソリューションで、薄膜プロセスを最適化しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 三次元電磁ふるい分け装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

よくある質問

- CVDコーティングとは?最高の性能のために材料の表面を変革する

- 薄膜におけるCVD技術とは何ですか?優れた高性能コーティングを構築する

- 熱蒸着技術とは何ですか?PVDとCVDコーティング方法のガイド

- CVDとスパッタコーティングの違いは何ですか?適切な薄膜成膜方法を選択する

- Vertical HPS-CVDにおけるベーンコンポーネントは、薄膜品質をどのように最適化しますか?優れた膜厚制御を実現

- グラフェンを成長させるにはどのような方法が使われますか?CVDで高品質生産をマスターする

- 薄膜はどのように作られるのか?PVD、CVD、ALD成膜技術のガイド

- CVDシステムはどのように分子ふるい改質に使用されますか?形状選択性とパラキシレン収率の向上