グラフェン合成における化学気相成長法(CVD)の主な欠点は、特に金属触媒の挙動に関して、プロセス制御の複雑さに起因します。

CVDは広面積生産の主要な方法ですが、温度や冷却速度などのパラメータに対する感度が高いため、完全に均一で欠陥のない単層グラフェンを達成する上で大きな課題が生じます。

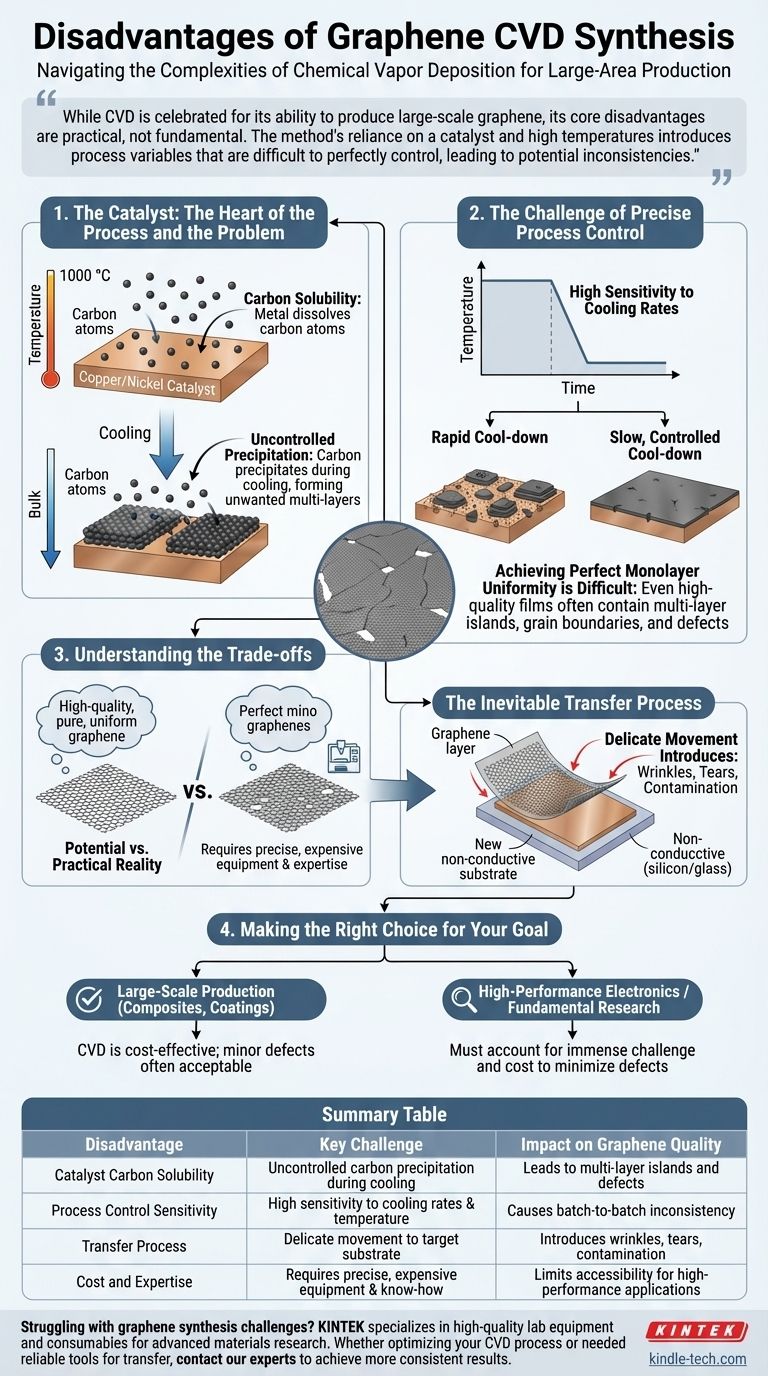

CVDは大規模なグラフェンを製造できることで称賛されていますが、その主な欠点は根本的なものではなく、実際的なものです。この手法が触媒と高温に依存しているため、プロセス変数が導入され、これらを完全に制御することは困難であり、最終的な材料の品質に一貫性がない可能性があります。

触媒:プロセスの核であり、問題の根源

通常、銅やニッケルなどの遷移金属触媒はグラフェン成長に不可欠ですが、いくつかの主要な課題の原因でもあります。高温下での炭素との相互作用が、最終的な膜の品質を決定します。

炭素溶解度の問題

多くの金属触媒は、有限の炭素溶解度を持っています。これは、CVDに必要な高温(約1000°C)で、触媒のバルク構造内に炭素原子を溶解できることを意味します。

このプロセスにより、表面レベルのグラフェン形成を意図した炭素が隔離され、金属自体の内部に原子の貯蔵庫が作成されます。

冷却中の制御不能な析出

成長後にシステムが冷却されると、触媒が溶解した炭素を保持できる能力が急激に低下します。これにより、閉じ込められた炭素原子が表面に再析出することが強制されます。

この析出はしばしば制御不能であり、望ましくない追加のグラフェン層やアモルファス炭素の堆積物の形成につながり、所望の単層の均一性を損なう可能性があります。

正確なプロセス制御の課題

触媒の化学的性質を超えて、CVDプロセスの物理的パラメータは非常に敏感です。わずかなずれが最終製品に大きな影響を与える可能性があります。

冷却速度に対する高い感度

触媒が冷却される速度は重要な変数です。異なる冷却速度は、溶解した炭素がどのように析出するかに直接影響します。

急速な冷却は、ゆっくりとした制御された冷却と比較して、欠陥を閉じ込めたり、異なる層の厚さをもたらしたりする可能性があります。これにより、バッチ間の再現性を達成することが大きな技術的課題となります。

完全な単層均一性の達成

炭素溶解度、制御不能な析出、および冷却に対する感度の組み合わせにより、真に均質な大面積単層を製造することは困難です。

高品質の膜であっても、完全なグラフェンの優れた電子特性を低下させる可能性のある小さな多層アイランド、粒界、または欠陥が見られることは一般的です。

トレードオフの理解

どの製造方法も完璧ではありません。CVDの欠点は、他の合成技術では比類のないその大きな強みと天秤にかけられる必要があります。

可能性と実際的な現実

参考文献は、CVDが高品質で純粋で均一なグラフェンを製造できることを明確に示しています。欠点は、この可能性と生産の実際的な現実との間のギャップです。

この高品質を達成するには、極めて正確で高価で適切に校正された機器と、かなりのプロセス専門知識が必要です。

避けられない転写プロセス

成長に直接関係しない大きな実際的な欠点は、グラフェンが金属基板上に形成され、ほとんどの用途では新しい非導電性基板(シリコンやガラスなど)に転写する必要があることです。

この転写プロセスはデリケートであり、しわ、破れ、汚染を引き起こす可能性があり、これらは初期の成長欠陥よりも材料の特性を劣化させる可能性があります。

目的のための正しい選択をする

これらの欠点の重要性は、グラフェンの意図された用途に完全に依存します。

- 複合材料やコーティングなどの用途で大規模生産が主な焦点である場合:CVDは最も費用対効果が高くスケーラブルな方法です。軽微な欠陥や均一性の問題は許容されることが多いためです。

- 高性能エレクトロニクスや基礎研究が主な焦点である場合:性能を損なう欠陥を最小限に抑えるために、CVDプロセスとその後の転写を完成させるための計り知れない課題とコストを考慮に入れる必要があります。

これらの固有の課題を理解することは、プロセスを習得し、その強力な能力を活用するための第一歩です。

要約表:

| 欠点 | 主な課題 | グラフェン品質への影響 |

|---|---|---|

| 触媒の炭素溶解度 | 冷却中の制御不能な炭素析出 | 多層アイランドや欠陥につながる |

| プロセス制御の感度 | 冷却速度と温度に対する高い感度 | バッチ間の不一致を引き起こす |

| 転写プロセス | 金属からターゲット基板へのデリケートな移動 | しわ、破れ、汚染を引き起こす |

| コストと専門知識 | 正確で高価な機器とノウハウが必要 | 高性能アプリケーションへのアクセスを制限する |

グラフェン合成の課題に苦労していませんか? KINTEKは、先端材料研究向けに調整された高品質のラボ機器と消耗品を提供することを専門としています。CVDプロセスの最適化であれ、グラフェン転写のための信頼できるツールが必要であれ、当社の専門知識が、グラフェン製造およびそれ以降におけるお客様の実験室固有のニーズを達成するのに役立ちます。当社の専門家に今すぐお問い合わせいただき、お客様の特定のニーズについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置