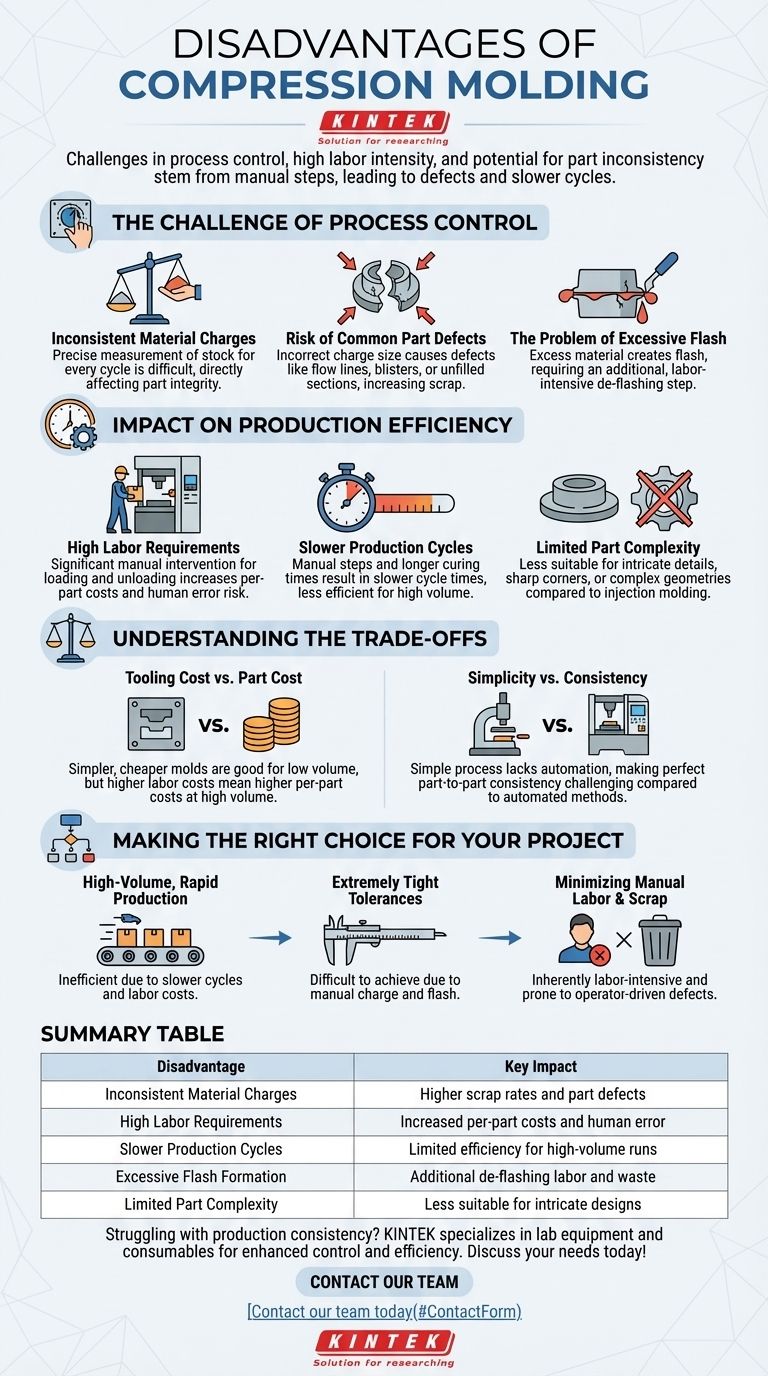

圧縮成形の主な欠点は、プロセス制御の難しさ、人件費の高さ、部品の一貫性が損なわれる可能性です。これらの要因は、材料の充填と完成品の取り出しに必要な手作業に起因し、より自動化された方法と比較して欠陥や生産サイクルの遅延につながる可能性があります。

初期の金型コストが低いという理由で選ばれることが多いですが、圧縮成形の主な欠点はその手作業による性質にあります。これはばらつきを生じさせ、部品品質に影響を与え、人件費を増加させ、生産速度を制限するため、大量生産や高精度が求められる用途にはあまり適していません。

プロセス制御の課題

圧縮成形部品の品質は、初期設定の精度に大きく依存します。自動化されたプロセスとは異なり、これはオペレーターのスキルと一貫性に大きく左右されます。

材料充填量の一貫性の欠如

成功は、金型キャビティに投入される成形材料の事前計量された量である「チャージ(充填量)」から始まります。サイクルごとにこのストックを正確に切断または計量することは大きな課題です。

この工程は、チャージ量が最終的な部品の完全性を直接決定するため、極めて重要です。

一般的な部品欠陥のリスク

材料チャージが少なすぎたり、不適切に配置されたりすると、重大な欠陥が生じる可能性があります。これには、フローライン、表面の気泡、または部品が完全に充填されていない部分などが含まれます。

このような欠陥は不良率の上昇につながりやすく、材料の無駄と全体の生産コストを増加させます。

過剰なバリ(フラッシュ)の問題

逆に、材料を使いすぎるとそれ自体が問題を引き起こします。余分なゴムやプラスチックが金型の2つの面に押し出され、バリ(フラッシュ)として知られる薄い不要なフランジが形成されます。

重度のバリはきれいに除去するのが難しいことが多く、生産工程に手作業による追加のバリ取り工程が必要になります。

生産効率への影響

圧縮成形の手作業による側面は、特に生産量が増加するにつれて、その速度とコスト効率に直接影響を与えます。

高い人件費の要求

このプロセスにはかなりの手作業による介入が必要です。オペレーターはサイクルごとに材料チャージを投入し、硬化後に完成した部品を手作業で取り出す必要があります。

この人件費への依存は、自動化されたプロセスよりも部品ごとのコストを高くし、人的エラーの可能性をもたらします。

生産サイクルの遅さ

手動での充填、取り出し、および熱と圧力下での硬化時間の長さが組み合わさることで、サイクルタイムが遅くなります。

これにより、速度が重要な要素となる大量生産において、圧縮成形は効率が低下します。

部品の複雑さの限界

多くの設計には優れていますが、圧縮成形は、非常に複雑なディテール、鋭い角、または複雑な形状を持つ部品の製造には一般的に適していません。

射出成形などのプロセスは、より複雑で精密なコンポーネントを作成するための設計の自由度をより多く提供します。

トレードオフの理解

圧縮成形を選択することは、金型への投資と部品ごとの生産コストとの間の明確なトレードオフを伴います。

金型コスト 対 部品コスト

圧縮金型は、複雑な射出金型よりも製造が単純で安価であることが一般的です。これにより、試作や中程度の生産量には魅力的なプロセスとなります。

しかし、人件費の高さとサイクルの遅さが相まって、特に大量生産では部品あたりのコストが高くなる可能性があります。

単純さ 対 一貫性

プロセスの本質的な単純さはその強みの一つです。しかし、この単純さが自動化の欠如と結びついており、部品ごとの完璧な一貫性を達成する上で課題を生み出します。

自動化されたプロセスは変数の制御が厳しく、より反復可能で予測可能な出力を実現します。

プロジェクトに最適な選択をする

これらの欠点をプロジェクト固有の目標と照らし合わせて評価することが、適切な製造方法を選択する鍵となります。

- 主な焦点が大量かつ迅速な生産である場合: 圧縮成形の遅いサイクルタイムと高い人件費は、非効率的な選択肢となります。

- 主な焦点が極めて厳密な公差の達成である場合: 手動のチャージプロセスとバリの可能性により、一貫した高精度の結果を得ることが困難になる可能性があります。

- 主な焦点が人件費と不良率の最小化である場合: このプロセスは本質的に労働集約的であり、オペレーターに起因する欠陥が発生しやすくなります。

最終的に、これらの限界を理解することは、圧縮成形が真に優れている用途でそれを活用するために不可欠です。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 材料充填量の一貫性の欠如 | 不良率の上昇と部品の欠陥 |

| 高い人件費の要求 | 部品ごとのコスト増加と人的エラー |

| 生産サイクルの遅さ | 大量生産における効率の制限 |

| 過剰なバリ(フラッシュ)の発生 | 追加のバリ取り労働と廃棄物 |

| 部品の複雑さの限界 | 複雑な設計には不向き |

生産の一貫性に苦労していませんか? KINTEKはラボ機器と消耗品を専門としており、プロセス制御と効率を向上させるソリューションを提供します。圧縮成形プロセスを改善する場合でも、代替手段を検討する場合でも、当社の専門知識がより高い品質と低コストの達成を支援します。お客様の特定の実験室のニーズについて話し合うために、今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- ラボ用ダブルプレート加熱プレス金型

- ラボ用小型射出成形機

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 自動実験用熱プレス機

よくある質問

- プレスフレームとは何ですか?プレス加工における精度と力の管理の基盤

- ジルコニウム合金における実験用油圧プレスと特殊金型の役割とは?高性能グリーンボディ製造の実現

- 油圧プレスは何PSIですか?トン数に隠された真のパワーを解き明かす

- 実験室用油圧プレスは、全固体電池の作製にどのように貢献しますか?密度とイオン伝導率の向上

- なぜ油圧システムは常に低圧で起動する必要があるのですか?壊滅的な故障を防ぎ、安全を確保するため

- 油圧プレス機の構成要素は何ですか?主要部品と機能のガイド

- 油圧プレスを操作する際に従わなければならない2つのステップは何ですか?安全かつ正確な操作を習得する

- 油圧システムにおける力の関係とは何ですか?力の倍増の力を解き放つ