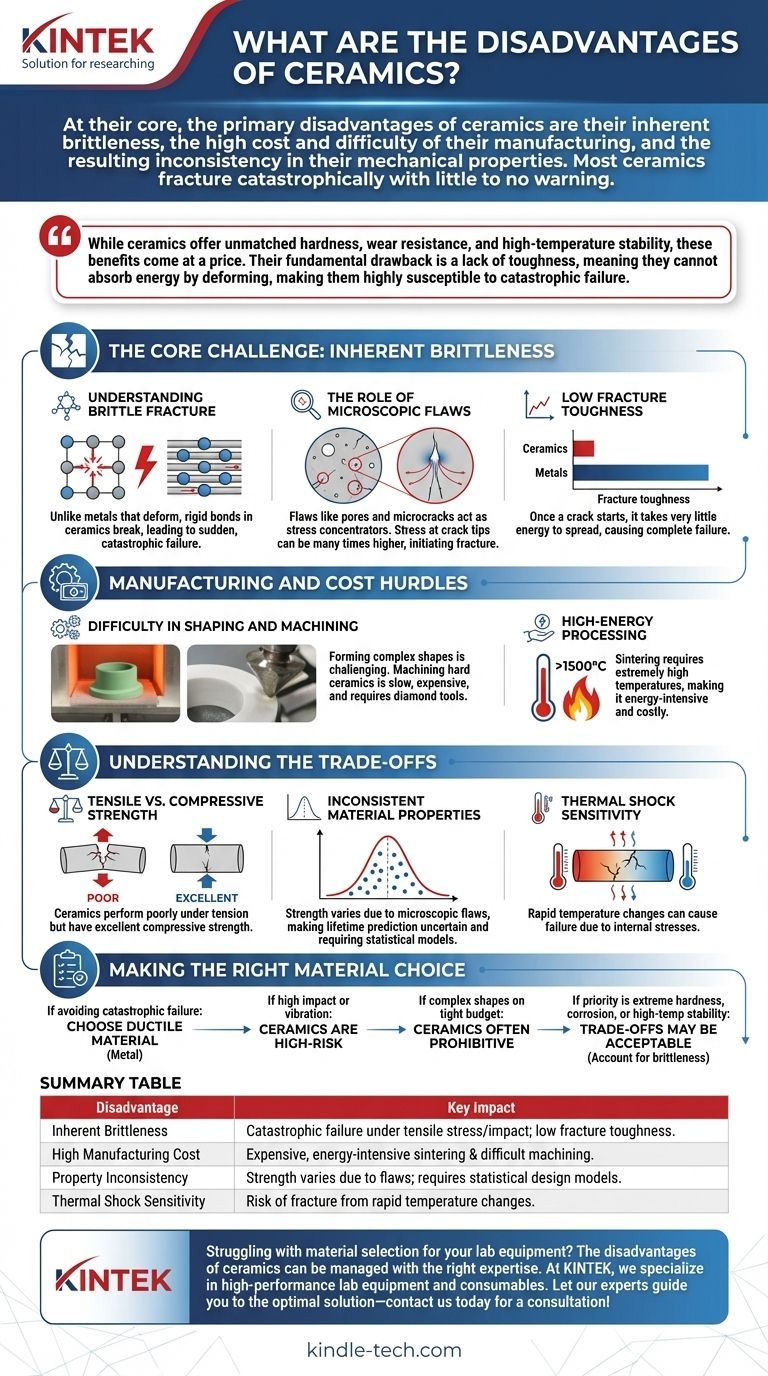

セラミックスの主な欠点は、その固有の脆性、製造の高コストと困難さ、そして結果として生じる機械的特性の不均一性です。応力下で曲がったり変形したりする金属とは異なり、ほとんどのセラミックスはほとんど警告なしに壊滅的に破壊され、これが最も重要な工学的限界となっています。

セラミックスは比類のない硬度、耐摩耗性、高温安定性を提供しますが、これらの利点には代償が伴います。その根本的な欠点は靭性の欠如であり、変形によってエネルギーを吸収できないため、衝撃や微細な欠陥による壊滅的な破損に非常に弱いのです。

核心的な課題:固有の脆性

従来のセラミックスの最も決定的な欠点は、その脆性です。この特性は、その強力なイオン結合と共有結合の結果です。

脆性破壊の理解

金属の金属結合が原子が互いに滑り合うことを可能にする(塑性変形)のとは異なり、セラミックスの剛結合はあらゆる動きに抵抗します。

十分な応力が加えられると、これらの結合はシフトするのではなく完全に切断されます。これにより、材料全体に急速に亀裂が伝播し、突然の壊滅的な破損につながります。

微細な欠陥の役割

セラミックスの製造プロセスでは、必然的に気孔、微細亀裂、粒界などの微細な欠陥が生じます。これらの不完全性は応力集中点として機能します。

荷重がかかると、これらの微細な亀裂の先端での応力は、部品全体の応力よりも何倍も高くなることがあります。この局所的な応力が臨界点に達すると、破壊が始まります。

低い破壊靭性

エンジニアは、材料の亀裂伝播に対する抵抗を破壊靭性と呼ばれる特性で測定します。セラミックスは、金属と比較して著しく低い破壊靭性を持っています。

これは、一度亀裂が始まると、それがコンポーネント全体に広がるのに非常に少ないエネルギーしか必要とせず、完全な破損を引き起こすことを意味します。

製造とコストの障害

セラミックスを耐摩耗性において望ましいものにする同じ硬度は、その製造を非常に困難で高価なものにもします。

成形と機械加工の難しさ

複雑なセラミックス形状の形成は困難です。ほとんどの部品は、まず粉末から「グリーン」状態で作成され、その後焼結と呼ばれるプロセスで高温で焼成されます。

焼成されると、材料は非常に硬くなります。厳しい公差を達成するための最終的な機械加工や研削は、ダイヤモンドチップ工具を必要とする、遅く、特殊で、高価なプロセスです。

高エネルギー処理

セラミックス粉末を緻密化し、固体の部品に融合させるために必要な焼結プロセスは、しばしば1,500°C(2,700°F)を超える非常に高い温度を必要とします。

これは非常にエネルギー集約的なプロセスであり、最終部品の総コストに大きく貢献します。

トレードオフの理解

セラミックスの欠点が常に致命的であるとは限りません。重要なのは、それらがアプリケーションに最大のリスクをもたらす時期を理解することです。

引張強度 vs. 圧縮強度

セラミックスは引張(引っ張る力)に対しては性能が劣ります。これは、微細な欠陥が開き、亀裂の形成と伝播を促進するためです。

しかし、それらは優れた圧縮強度を持っています。圧縮されると、亀裂は閉じられ、伝播が妨げられます。これが、セラミックスが純粋な圧縮荷重がかかるアプリケーションで成功裏に使用される理由です。

不均一な材料特性

破損は微細な欠陥のランダムな分布とサイズに依存するため、セラミックス部品の測定された強度は、部品ごとに大きく異なる可能性があります。

セラミックス強度のこの統計的性質は、金属よりも部品寿命の予測を不確実にします。エンジニアは、信頼性の高いセラミックス部品を設計するために特定の統計モデル(ワイブル解析など)を使用する必要があり、設計プロセスに複雑さを加えます。

熱衝撃感度

多くのセラミックスは極めて高い温度に耐えることができますが、熱衝撃、つまり急激な温度変化によって引き起こされる破損に対して脆弱である可能性があります。

セラミックス部品の一部が他の部分よりも速く加熱または冷却されると、内部応力が亀裂を開始させるのに十分なほど大きくなることがあります。これは、激しい急激な熱サイクルを伴うアプリケーションでの使用を制限します。

適切な材料選択を行う

これらの欠点を特定の目標と比較検討することは、適切な材料選択のために不可欠です。

- 壊滅的な破損を避けることが主な焦点である場合:金属のような延性材料はより安全な選択肢です。ただし、セラミックス部品を純粋に圧縮状態に保つようにシステムを設計できる場合は別です。

- 高衝撃や振動を伴うアプリケーションの場合:セラミックスの固有の脆性と低い破壊靭性は、高リスクの選択肢となります。

- 限られた予算で複雑な形状が必要な場合:複雑なセラミックス部品の製造および機械加工コストは、金属やポリマーと比較して法外なものになることがよくあります。

- 極端な硬度、耐食性、または高温安定性が優先される場合:セラミックスの欠点は許容できるトレードオフとなる可能性があります。ただし、設計がその脆性と引張応力に対する感度を綿密に考慮している場合に限ります。

これらの基本的な限界を理解することは、セラミックス材料の独自の強みを効果的に活用するための第一歩です。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 固有の脆性 | 引張応力や衝撃下での壊滅的な破損;低い破壊靭性。 |

| 高い製造コスト | 高価でエネルギー集約的な焼結と、ダイヤモンド工具による困難な機械加工。 |

| 特性の不均一性 | 微細な欠陥により強度が変動;統計的な設計モデルが必要。 |

| 熱衝撃感度 | 急激な温度変化による破損のリスク。 |

実験装置の材料選択でお困りですか? セラミックスの欠点は、適切な専門知識とコンポーネントによって管理できます。KINTEKでは、高性能の実験装置と消耗品を専門とし、耐久性、耐熱性、コスト効率のために材料のトレードオフを乗り越えるお手伝いをします。最適なソリューションを見つけるために、当社の専門家にご相談ください — 今すぐお問い合わせください!

ビジュアルガイド

関連製品

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- エンジニアリング 高度ファインセラミック ヘッドツイーザー 先細エルボージルコニアセラミックチップ付き

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材