4段圧延機の主な欠点は、材料の幅全体にわたる形状を制御する能力が限られていることです。これにより、「エッジドロップ」としても知られる端部の伸びなど、望ましくない影響が生じることがよくあります。これは、ストリップの端が中央よりも厚くなる現象です。この設計は堅牢であるものの、加工される材料のまさに端部でワークロールを直接サポートしないため、このような現象が発生します。

4段圧延機の主な制限は、その小径ワークロールが莫大な圧力下で必然的にたわむことに起因します。大型のバックアップロールが中央をサポートする一方で、サポートされていないロールの端は曲がり、圧延された材料の中央が薄く、端が厚くなる結果、最終的な平坦度とプロファイル制御が損なわれます。

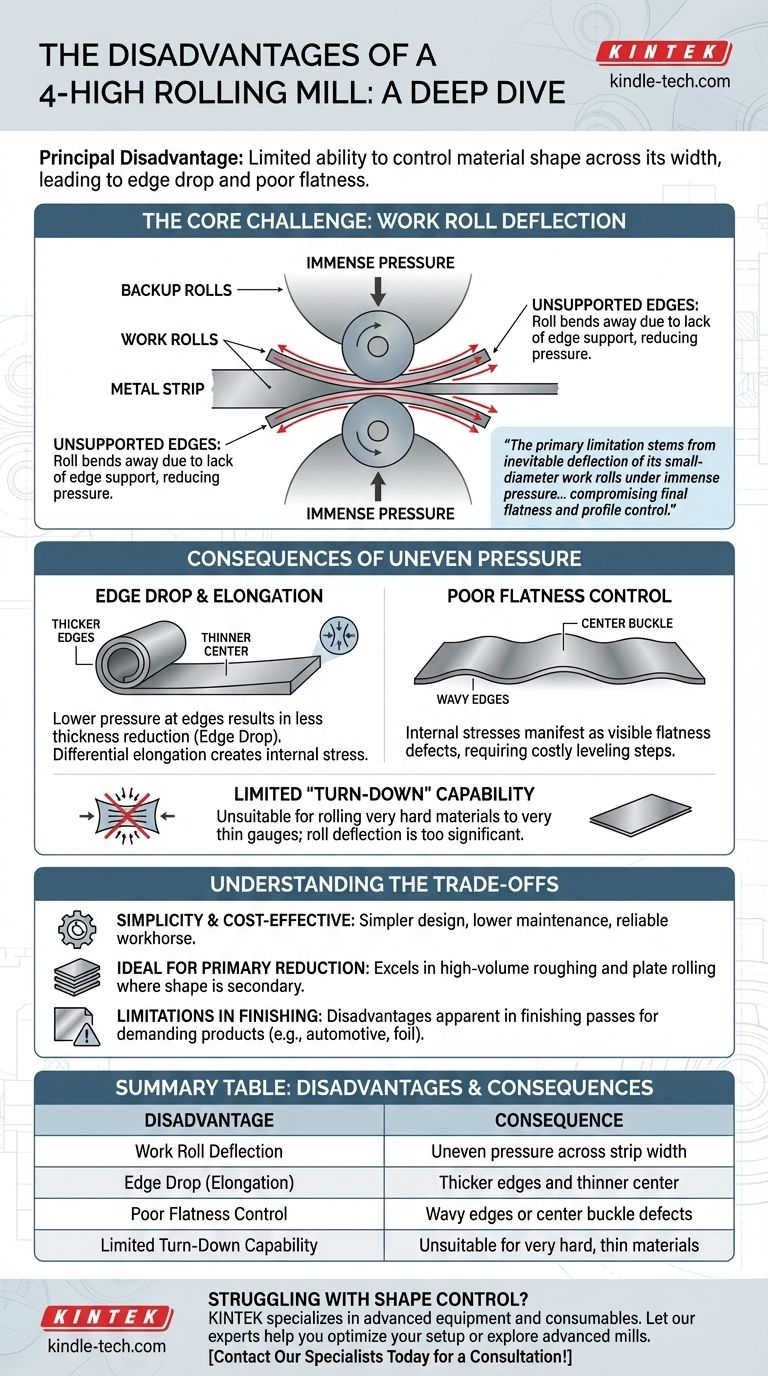

核心的な課題:ワークロールのたわみ

あらゆる圧延作業における中心的な問題は、金属の厚さを減らすために必要な莫大な力を管理することです。4段圧延機では、この力が根本的な機械的課題を生み出します。

曲げのメカニズム

2つの小径のワークロールは、金属ストリップと直接接触しています。金属を変形させるために、これらは数百万ポンドの力を受けます。

この負荷の下で、ワークロールは2点で支持された梁のように振る舞い、わずかに曲がり、最大のたわみは中央で発生します。

バックアップロールの役割

この曲げに対抗するために、はるかに大きな2つのバックアップロールがワークロールと接触するように配置されます。その巨大な直径と剛性は、重要なサポートを提供します。

しかし、このサポートはワークロールの全長にわたって完全に均一ではありません。中央を効果的に強化しますが、たわみを完全に排除するわけではありません。

サポートされていない端部

決定的な欠点は、金属ストリップの端部で発生します。バックアップロールはワークロールの主要部分をサポートしますが、端部には直接的なサポート面がありません。

この端部サポートの欠如により、ワークロールは極端な端部で材料から離れて曲がり、中央と比較して端部での圧延圧力が低下します。

不均一な圧力の結果

ストリップの幅全体にわたるこの不均一な圧力プロファイルは、4段圧延機の性能限界を定義する一般的な品質欠陥に直接つながります。

エッジドロップと伸び

端部での圧力が低いため、そこにある材料は中央の材料ほど厚さが減少しません。これにより、ストリップの端が厚くなるという欠陥が生じます。これはエッジドロップとして知られています。

これはまた、中央の材料が端部の材料よりも長く伸びることを意味します。この差動伸びは、ストリップ内に内部応力を生み出します。

不十分な平坦度制御

内部応力は解消されなければなりません。これらは、波状の端部や中央の座屈などの目に見える平坦度欠陥として現れます。

これらの形状欠陥は、高精度な用途では受け入れられないことが多く、修正のために追加のレベリングまたは加工ステップが必要となり、生産時間とコストが増加します。

限定的な「ターンダウン」能力

この設計上の制限により、4段圧延機は非常に硬い材料を非常に薄いゲージに圧延するのには適していません。ロールのたわみが目標の厚さに対して大きくなりすぎ、平坦で均一な製品を達成することがほぼ不可能になります。

トレードオフの理解

これらの欠点にもかかわらず、4段圧延機は明確かつ実用的な理由から、金属産業の礎であり続けています。その制限を認識することが、効果的に使用するための鍵となります。

シンプルさと費用対効果

4段構成は、より高度な圧延機設計(6段圧延機や20段クラスター圧延機など)よりも機械的にシンプルで、製造および維持コストが低いです。

その堅牢性により、幅広い一般的な圧延用途において信頼性の高い主力機となっています。

一次減厚に最適

4段圧延機は、「粗圧延」および「厚板圧延」作業で優れた性能を発揮します。これらの初期段階では、主な目標は大幅な厚さの減少であり、精密な最終形状制御は二次的な懸念事項です。

仕上げにおける制限

圧延機の欠点は、「仕上げ」パスで最も顕著になります。ここでは、最終的なゲージ、プロファイル、および平坦度が重要です。自動車のボディシートや薄い箔のような要求の厳しい製品の場合、4段構成の固有の制限を克服するために、より複雑な圧延機設計が必要となることがよくあります。

目標に合った適切な選択

適切な圧延機技術を選択するには、機器の能力と最終製品の要件を一致させる必要があります。

- 大量の粗圧延または厚板圧延が主な焦点である場合:4段圧延機は、そのシンプルな設計と高い処理能力により、最も費用対効果が高く堅牢なソリューションとなることがよくあります。

- 優れた平坦度を持つ薄ゲージの高強度ストリップの製造が主な焦点である場合:4段圧延機の形状制御の制限は許容できない可能性があり、6段圧延機やクラスター圧延機などの高度な構成を検討する必要があります。

- 既存の4段圧延機のトラブルシューティングを行っている場合:ワークロールベンディングジャックや特殊なロール研削プロファイル(クラウン)など、ロールのたわみに対応するシステムに焦点を当てて、圧延機の性能範囲を広げてください。

4段圧延機の固有の設計上の制限を理解することは、その性能を最適化したり、特定の用途により適した技術を選択したりするための第一歩です。

要約表:

| 欠点 | 結果 |

|---|---|

| ワークロールのたわみ | ストリップ幅全体にわたる不均一な圧力 |

| エッジドロップ(伸び) | 端部が厚く、中央が薄くなる |

| 不十分な平坦度制御 | 波状の端部または中央の座屈欠陥 |

| 限定的なターンダウン能力 | 非常に硬く薄い材料には不適 |

圧延作業における形状制御や製品品質でお困りですか? 4段圧延機の制限は、大きなボトルネックとなる可能性があります。KINTEKでは、材料試験および加工用の高度な実験装置と消耗品を専門としています。当社の専門家がお客様のニーズを分析し、適切な技術、つまり現在のセットアップの最適化やより高度な圧延機構成の検討を推奨します。製品の品質と効率を共に向上させましょう。今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 金属合金研磨罐和研磨球的实验室球磨机

- ラボ用単軸横型ポットミル

- ラボ用4連横型ポットミル

- 瑪瑙製グラインディングジャーとボールを備えたラボ用ジャーミル

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル